Variable temperature system for rice drying using glass transition

-

摘要:

针对稻谷在变温干燥过程中变温节点不明确、温度波动范围大和响应时间慢等问题,该研究设计了一种基于玻璃化转变的稻谷变温干燥控制系统。根据稻谷玻璃化转变曲线,确定变温控制策略,运用Logistic回归分析建立混配阀门开度和稻谷温度之间的控制模型并通过最小二乘法辨识模型参数。利用遗传算法对模糊隶属度函数进行优化,目标函数值迭代至0.118收敛,寻得最优幅宽。在Simulink仿真试验中,稻谷温度设定为42 ℃时,模糊PID控制的响应时间为66.43 s,且超调量为3.600%,优化后的模糊PID控制响应时间为37.06 s,且超调量为0.120%;在150 s加入5 s的外部信号干扰,优化后的模糊PID控制比模糊PID控制的调节时间少4.19 s且超调量减小0.050%;在稳态时输入升温信号,优化后的模糊PID控制比模糊PID控制的调节时间少16.79 s且超调量低0.338%。利用自主研制的干燥试验台进行变温试验,在变温响应试验中,优化后的模糊PID控制比模糊PID控制在目标温度和梯度升温调节时间中分别缩短了37.56 s和18.63 s;在温度稳定性试验中,稻谷温度变化范围为41.9~42.1 ℃,平均相对误差小于0.4%,变异系数小于0.5%;在建三江国家农业高新技术示范区浓江农场进行生产性验证,优化后的模糊PID控制系统响应时间小于30 s,稳态温度误差在±0.15 ℃,平均相对误差小于0.5%。测试数据表明变温干燥控制系统性能稳定,满足实际干燥作业的生产工艺需求。

Abstract:High hot-air temperature can improve the quality of paddy in the process of mixed-flow rice drying, while low hot-air temperature can affect the drying rate of paddy. The variable temperature drying is confined to selecting the node of temperature change, the large fluctuation range of temperature, and the long time to reach the specified temperature. In this study, a drying control system was designed to keep the temperature of paddy in the rubbery region of the glass transition curve. The glass transition curve of the paddy was also determined for the control strategy of variable temperature. The opening size of the valve was adjusted in the hot-air mixing device, in order to change the hot-air temperature. A control model was established between the valve opening of the hot air mixing device and the paddy temperature using Logistic regression. Least square identification was used to identify the parameters of the variable temperature control model. Genetic algorithm (GA) was used to optimize the membership degree of fuzzy PID control. The objective function converged to 0.118 in the process of genetic optimization. The amplitude width was then determined as the optimal membership function. Simulink simulation showed that the response time of fuzzy PID control was 66.43 s, and the overshoot was 3.600% when the temperature was set at 42 ℃. The response time of fuzzy PID control was 37.06 s after GA optimization, and the overshoot was reduced to 0.120%. The external signal interference of 5 s was added in the time of 150 s, in order to test the anti-interference performance of the variable temperature control system. The adjustment time of the fuzzy PID control after GA optimization was 4.19 s less than before, and the overshoot was reduced by 0.050%. Once the temperature signal was input at 42 ℃ and the temperature rose to 47 ℃, the adjustment time of the fuzzy PID control after GA optimization was 16.79 s less, and the overshoot was 0.338% less than before. A test system was self-developed for the mixed-flow variable temperature drying, according to the mixed-flow two-way air inlet dryer. Firstly, the temperature-changing test was carried out on the variable-temperature control system under different temperatures. The temperature was set at 37 ℃, 42 ℃, 47 ℃ and 52 ℃. The average response time of the fuzzy PID control was 32.37 s after GA optimization, which was 69.93 s before optimization. In the response time test of gradient temperature rise, the average response time of fuzzy PID control was 27.00 s after GA optimization, which was 45.63 s before that. Compared with the fuzzy PID control after GA optimization, the adjustment time of the target and gradient temperature was shortened by 37.56 s and 18.63 s, respectively. After that, 800 s was divided into eight intervals at the stable temperature, in order to test the stability performance of the variable temperature control system. When the rice temperature reached 42 ℃ in dynamic stability, the paddy temperature varied from 41.9 ℃ to 42.1 ℃, where the average relative error was less than 0.4%, and the coefficient of variation was less than 0.5%. A performance test of the variable temperature control system was carried out on the dryer of Nongjiang Farm in Jiansanjiang National Agricultural High-tech Demonstration Zone, Heilongjiang Province, China. The response time of the fuzzy PID control system after GA optimization was less than 30 s, where the steady-state temperature error was ±0.15 ℃, and the average relative error was less than 0.5%. The simulation and field test showed that the stable temperature control system with glass transition fully met the drying requirements in paddy production.

-

Keywords:

- design /

- experiment /

- glass transition /

- rice /

- variable temperature drying /

- fuzzy PID control

-

0. 引 言

自2012年以来,中国稻谷产量持续稳定在2亿t以上[1],稻谷的产量占全年粮食产量的31.17%,对保障国家口粮安全、促进经济的发展发挥重要作用。稻谷是热敏性物料,因为其特殊的生理组织,导致干燥特性产生差异[2-4]。在黑龙江垦区中普遍采用热风干燥工艺,在干燥过程中,热风温度过高,不仅能耗大,还会让稻谷内部的物质变性,降低了稻谷的营养价值与食味值[5-6];当热风温度过低时,虽能保持干燥后品质,但干燥速率大大降低[7-8]。针对稻谷干燥采用变温干燥工艺[9-10],且保持稻谷不发生玻璃化转变,对温度控制系统的性能要求较高,其关键在于选取变温节点,减少变温调节时间和降低稻谷温度的波动误差。

目前研究主要集中在恒温干燥控制系统中,通过传统控制方法保持热风温度。相关学者在温度控制研究中,对变温控制方法与变温控制技术都有所研究。张鹏等[11]研究精准温控技术在枸杞鲜果保鲜中的应用效果,运用主成分分析进行综合评价,验证了该温控技术的实用性。陈坤杰等[12]设计了一种低温循环干燥控制系统,粮食温度稳定在33 ℃左右,保持低温干燥的过程中,干燥速率降低且能耗增加。朱介北等[13]提出了一种针对制冷系统中消纳可再生能源的变温控制策略,针对热惯性在制冷波动下维持运行设定温度,可大幅度提升能源利用率。贺刚等[14]在对乳粉奶液温度进行控制时,采用模糊PID(比例-积分-微分,proportional integral derivative)控制算法保证犊牛饮用代乳粉冲调奶液温度控制在(37±1) ℃的范围内。刘春山等[15]对稻谷变温均质干燥装置进行工艺优化,通过干燥温度、滚筒倾角和滚筒转速进行因素试验分析,为稻谷变温均质干燥装置研制和工艺制定提供参考。赵学东等[16]设计一种基于空气能热水器的饮水加热系统,在不同环境温度下稳定控制饮水温度,提高奶牛的泌乳量和生产稳定性。ESPIN等[17]设计了混合滑模控制器方法应用于核电厂蒸汽发生器液位控制,对参数不确定性具有鲁棒性,使系统能够更快地抑制干扰。

对于温度控制系统的研究,不仅仅需要相关控制策略的深入研究,更需要算法优化后的控制方法与实际作业相结合,而目前这方面研究较少。若稻谷温度处于较大的波动范围,就会导致稻谷温度处于玻璃态区域,还有可能在橡胶态区域稻谷温度过高影响稻谷品质。因此,对于稻谷温度误差的及时修正反馈与准确控制是关键问题。为解决此问题,本研究基于稻谷玻璃化转变曲线,设计遗传优化模糊PID的稻谷干燥变温控制系统,通过仿真模拟和现场试验对控制系统进行验证与分析。根据粮食水分在线数据对干燥机内稻谷温度进行自适应调节,提高整个干燥过程中的自动化水平。

1. 混流式稻谷变温干燥系统

1.1 混流式稻谷变温干燥机结构

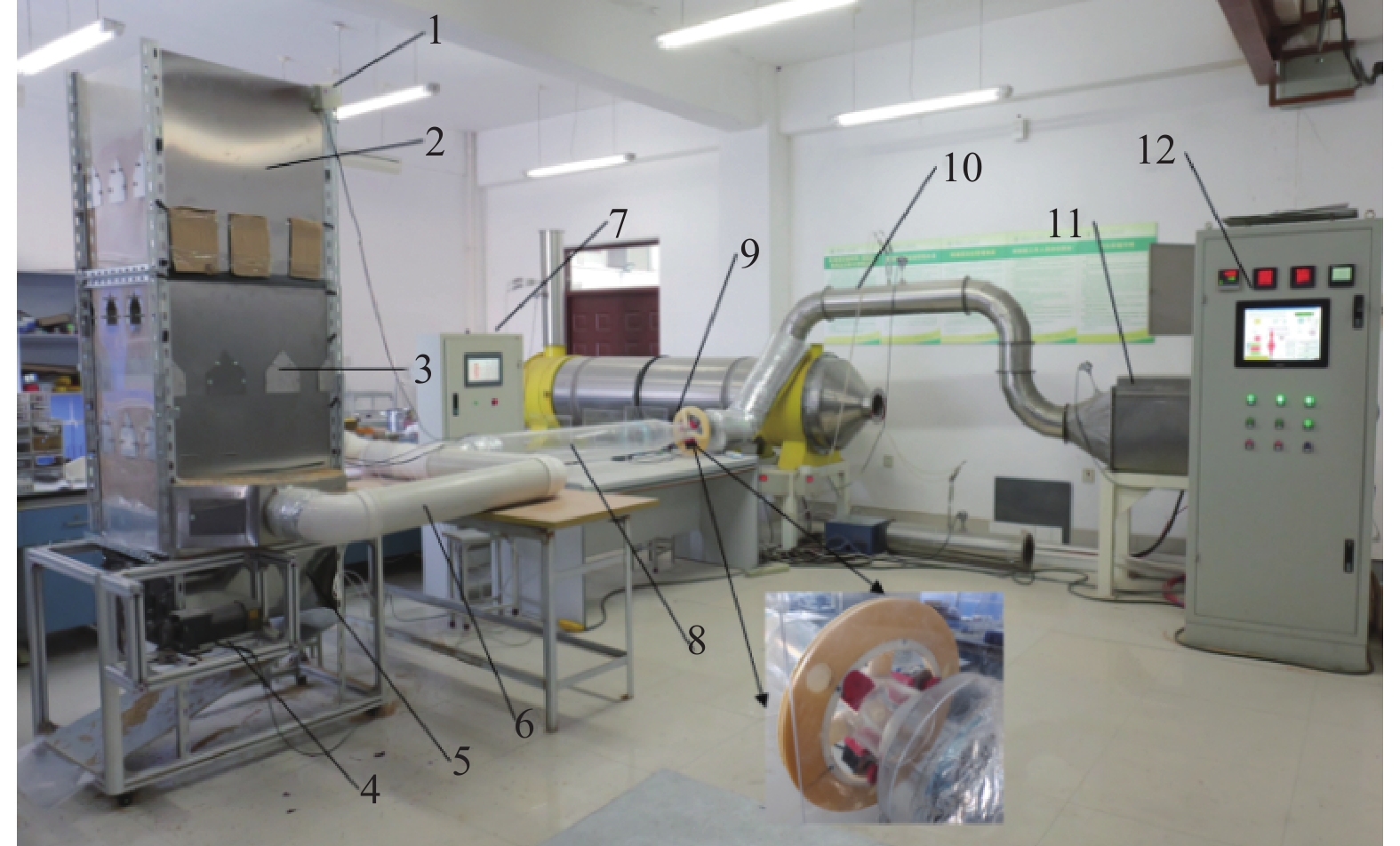

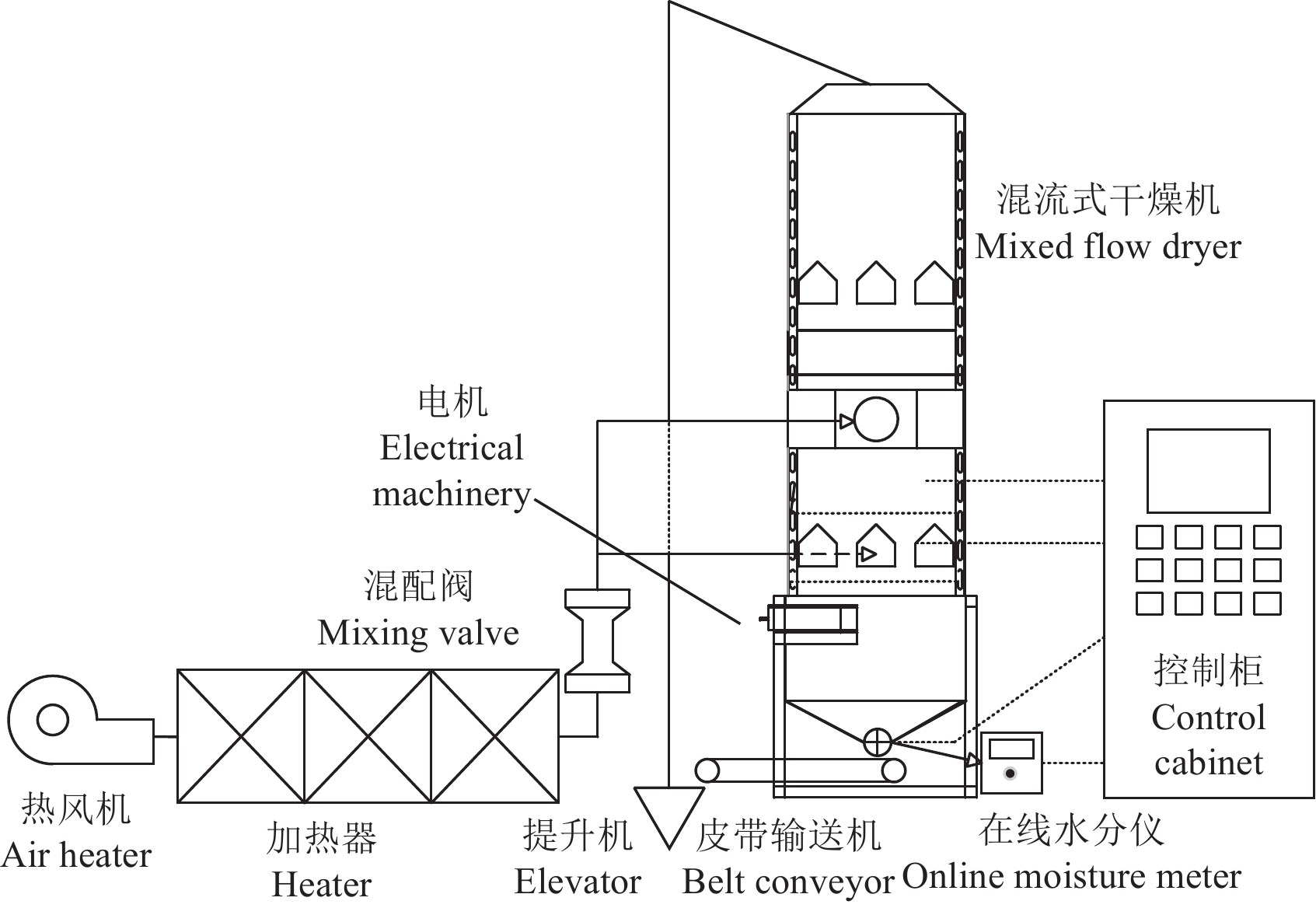

设定好风机频率与干燥热风温度后,经热风混配装置对干燥热风温度进行调节。热风混配装置利用文丘里效应产生负压自然吸气,从开口处负压吸风后,经主管道颈部均匀的圆形开口处曲向导入主管道气体,能够在较短距离实现气流的高效均匀混合。

本研究采用自主研制的双向通风混流式稻谷干燥实验机,该干燥机内一个干燥单元由一层进气角状管和一层出气角状管组成,两层角状管垂直交叉排列。运用斗式提升机对稻谷进行循环干燥,通过改变排粮电机转速来改变粮食在干燥机内的滞留时间从而控制循环干燥时间和降水幅度,使得作业过程中稻谷干燥更加均匀。

在排粮段侧边安置粮食水分在线检测装置,对出机粮食含水率进行实时监测,在达到安全含水率时,结束干燥。混流式稻谷干燥机总体结构如图1所示。

1.2 变温控制系统

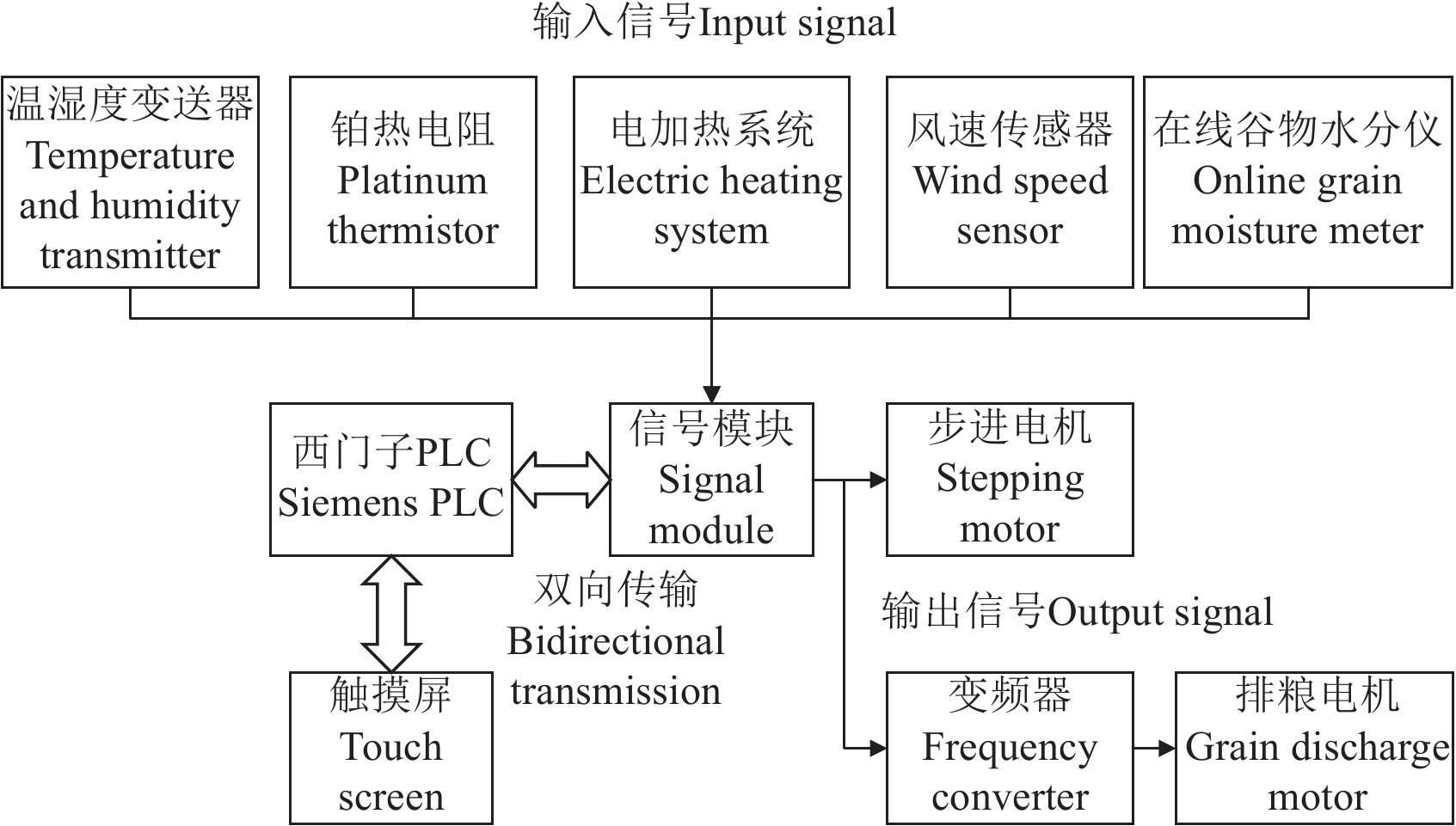

连接变温控制柜的各类传感器采集干燥机和管道内的参数并将信号传送至处理模块。信号处理模块对模拟信号进行A/D转换,将数字信号传送至西门子(SIMATIC)可编程逻辑控制器(programmable logic controller,PLC)。PLC的CPU(central processing unit)通过逻辑控制程序对数字信号进行处理,转换为实际工程值并存储在变量存储器中。通过与触摸屏进行数据交互,采集到的数据在触摸屏上显示,方便操作人员监控与管理。PLC对系统中的各执行机构进行实时控制,以实现对干燥设备的控制。变温控制系统结构框图如图2所示。

执行机构选择的是美态变频器、OPG欧邦电机和普菲德57步进电机套装。各传感器的选型与参数如表1所示。本文选用的是CS-T在线式谷物水分仪(大连静冈制机有限公司),在恒温恒湿情况下,测量精度为±0.5%(根据国际105 ℃烘焙法)。

表 1 传感器参数表Table 1. Sensor parameter table传感器

Sensor数量

Number检测范围

Detection range检测精度

Check the accuracy温湿度变送器

Temperature and humidity

transmitter

(科顺测控)14 -40~+125 ℃

0~100%RH≤1.5%RH

≤0.1 ℃温湿度变送器

Temperature and humidity

transmitter

(建大仁科)3 -40~+80 ℃

0~100%RH≤1%RH

≤0.1 ℃铂热电阻

Platinum thermistor

(沪控)10 0~100 ℃ ≤0.2 ℃ 风速传感器

Wind speed sensor

(建大仁科)10 0~20 m·s-1 ≤0.3 m·s-1 注:RH为相对湿度。

Note: RH is the relative humidity.使用昆仑通态触摸屏作为可视化和监控系统平台,变温控制柜的人机界面主要包括稻谷品种选择界面、数据监测界面和稻谷温湿度界面等多个监控界面。首先对稻谷品种进行选择后,输入稻谷初始含水率和出机含水率,随后界面自动弹出变温次数与变温节点,进行混流式稻谷变温干燥。

2. 干燥变温控制系统设计与仿真

2.1 基于玻璃化转变的变温干燥原理

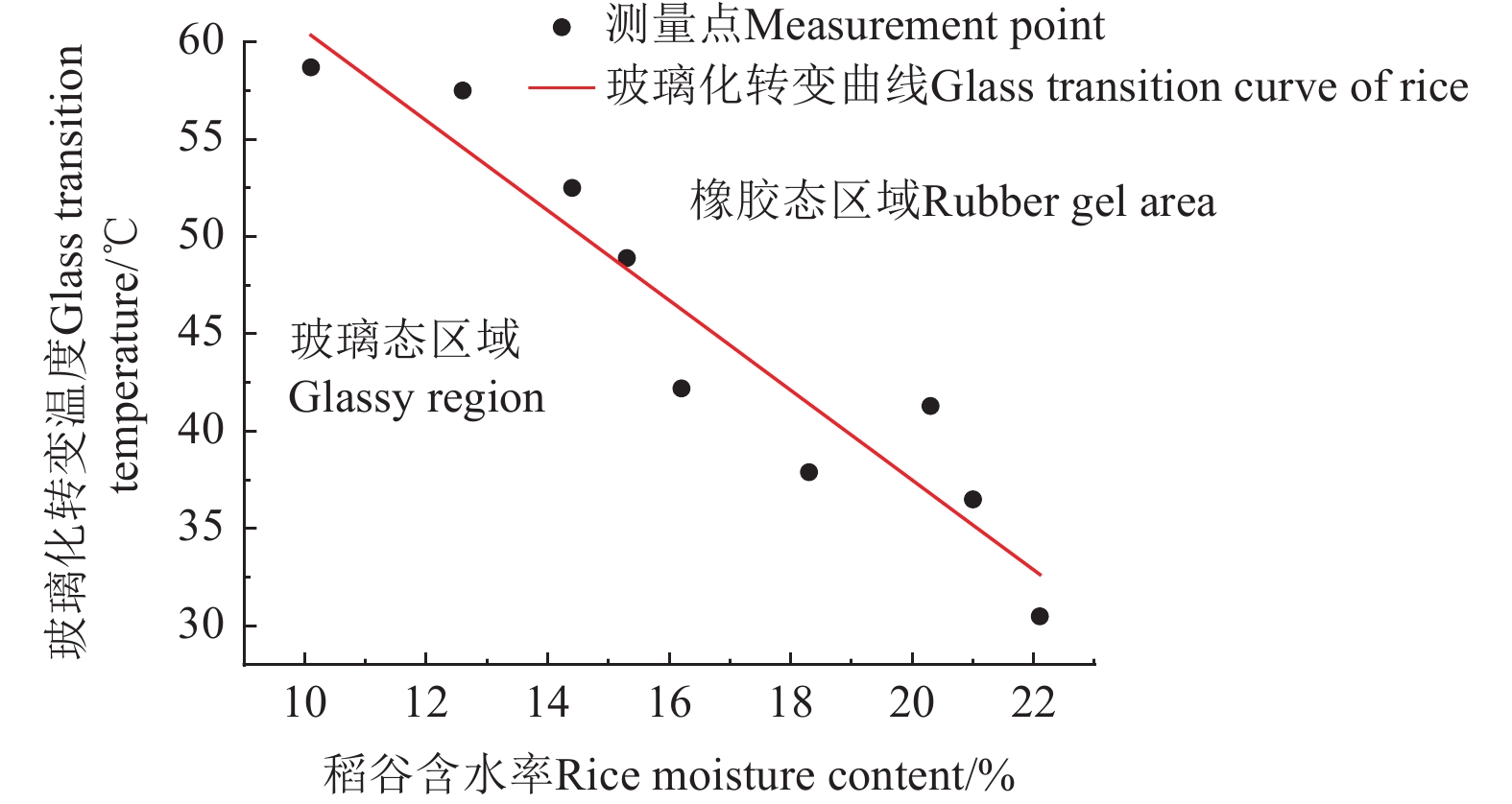

稻谷颗粒的玻璃化转变温度具有很大的离散性,这是因为颗粒内部中包含蛋白质、淀粉、脂肪等成分,其组成成分含量不同对玻璃化转变温度有影响[18]。WANG等[19]在探究变温干燥工艺对稻谷品质影响时,运用主成分分析不同稻谷温度下的物质组成,研究表明稻谷处于橡胶态干燥能保持更好的品质,并根据粮食含水率与稻谷温度之间关系进行试验分析与深入研究。本文将试验测得的稻谷颗粒的玻璃化转变温度与稻谷含水率的数据进行记录并导入Origin中,拟合数据得到的数学模型为:

Tg=83.66−2.30w (1) 式中Tg为稻谷颗粒玻璃化转变温度, ℃;w为稻谷颗粒的含水率,%。

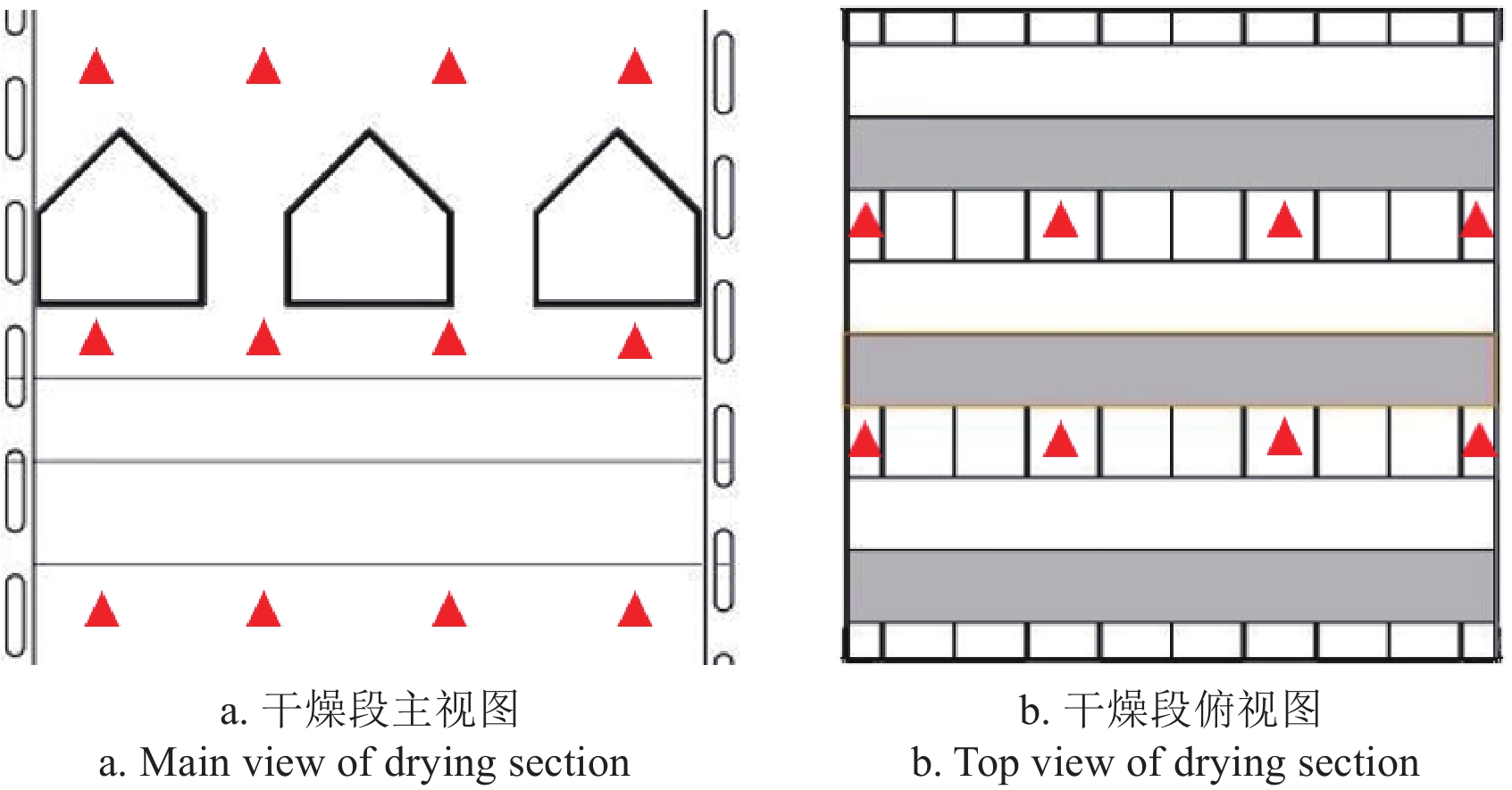

稻谷颗粒的玻璃化转变温度随着颗粒含水率的增加而降低。图3所示为稻谷温度与稻谷含水率拟合后的稻谷玻璃化转变温度曲线图。在稻谷变温干燥过程中,稻谷温度处于橡胶态区域干燥时,可实现低能耗和干燥后高品质的储藏与加工[19]。本文根据稻谷玻璃化转变曲线,选取变温节点,确定变温干燥控制策略与系统设计。

2.2 变温控制策略

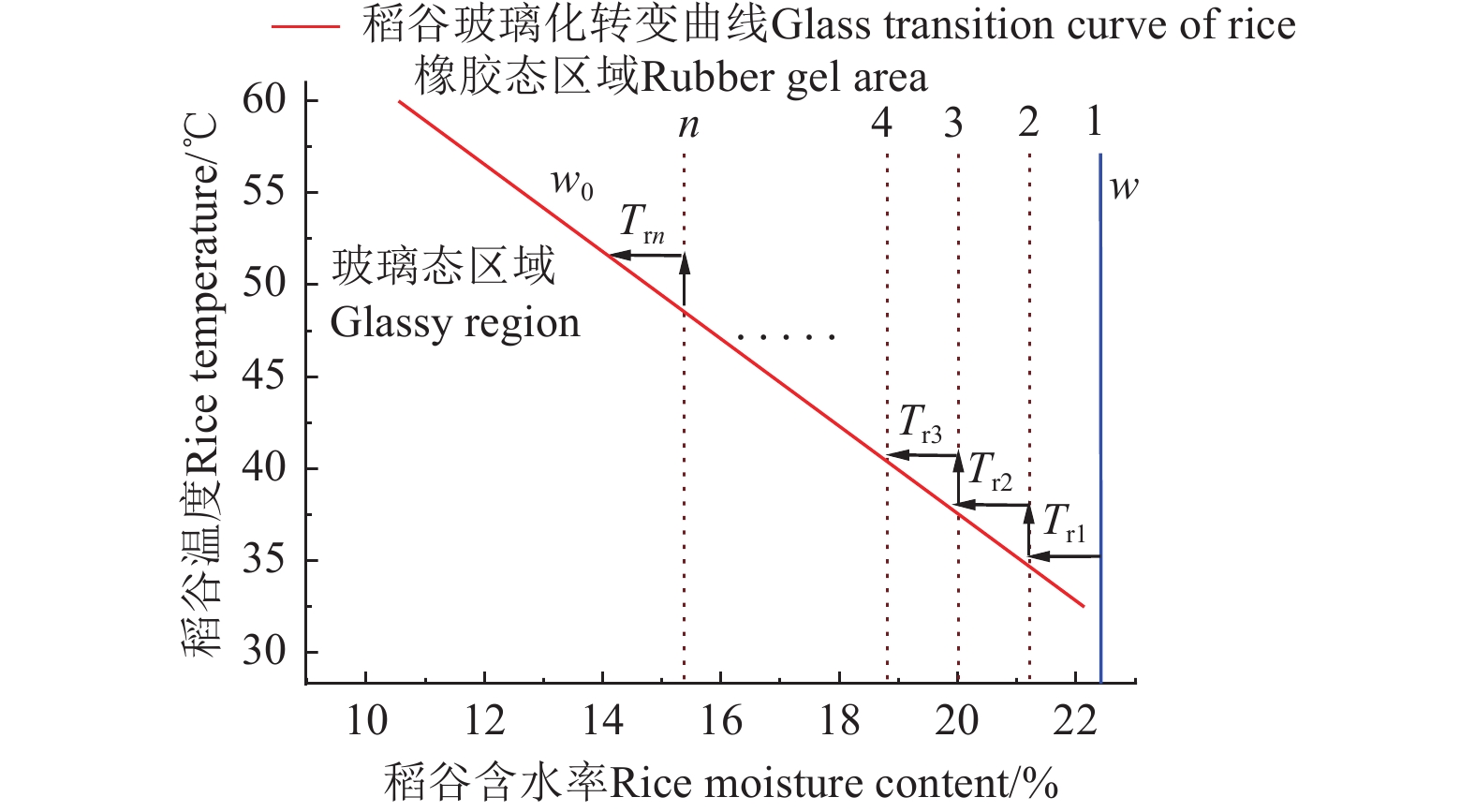

为了准确控制干燥稻谷温度,满足玻璃化转变曲线,保持稻谷温度稳定和快速响应升温,本文进行变温控制策略设计。当干燥过程开始前,先测量入机含水率w,确定出机含水率w0、热风温度t和变温次数n(n≤10)。在整个干燥过程中,优化的模糊PID控制器始终调节热风温度,保持稻谷温度处于动态平衡。每个干燥阶段中,稻谷降水幅度为(w-w0)/n时,采用梯度升温的方式进行变温干燥,保持稻谷不发生玻璃化转变。变温控制策略流程如图4所示。

![]() 图 4 变温控制策略流程图注:w为入机含水率,%;w0为出机含水率,%;t1~tn为当前阶段的热风温度, ℃;w1~wn为当前阶段的粮食含水率,%;Tr为当前稻谷温度, ℃;Tr1~Trn为当前阶段的稻谷温度, ℃;n为变温次数;m为当前阶段值,下同。Figure 4. Variable temperature control strategy flowchartNote: w is the moisture content of the machine, %; w0 is the water content at the outlet, %; t1-tn are the current stage hot air temperature, ℃; w1-wn are the current moisture content of rice, %; Tr is the current rice temperature, ℃; Tr1-Trn is the current stage of rice temperature, ℃; n is the number of temperature changes; m is the current stage value. The same below.

图 4 变温控制策略流程图注:w为入机含水率,%;w0为出机含水率,%;t1~tn为当前阶段的热风温度, ℃;w1~wn为当前阶段的粮食含水率,%;Tr为当前稻谷温度, ℃;Tr1~Trn为当前阶段的稻谷温度, ℃;n为变温次数;m为当前阶段值,下同。Figure 4. Variable temperature control strategy flowchartNote: w is the moisture content of the machine, %; w0 is the water content at the outlet, %; t1-tn are the current stage hot air temperature, ℃; w1-wn are the current moisture content of rice, %; Tr is the current rice temperature, ℃; Tr1-Trn is the current stage of rice temperature, ℃; n is the number of temperature changes; m is the current stage value. The same below.稻谷的品种不同,其稻谷温度的玻璃化转变曲线不同,从而确定不同的变温次数[20]。其稻谷温度变化具体方式如图5所示。当进机热风温度t1与设定热风温度t误差小于1 ℃时,此时稻谷温度为Tr(w-(w-w0)/n),开始进行第1阶段的烘干过程。当在线检测含水率的值w1≤w-m(w-w0)n时,进行阀门调节,改变热风温度,使稻谷温度发生转变。到设定范围时进行第2阶段干燥。第2~(n-1)阶段都进行如第1阶段的过程,当粮食含水率到达每个变温节点所对应的条件时,进行升温。当处于第n阶段时,wn≤w0时,干燥结束。

2.3 变温控制设计

本文控制系统以遗传算法优化后的模糊PID为主控制器,控制步进电机调控混配阀门的开度,通过稻谷温度值进行差值反馈,确保控制系统的控制精度,实现快速响应和精准变温。

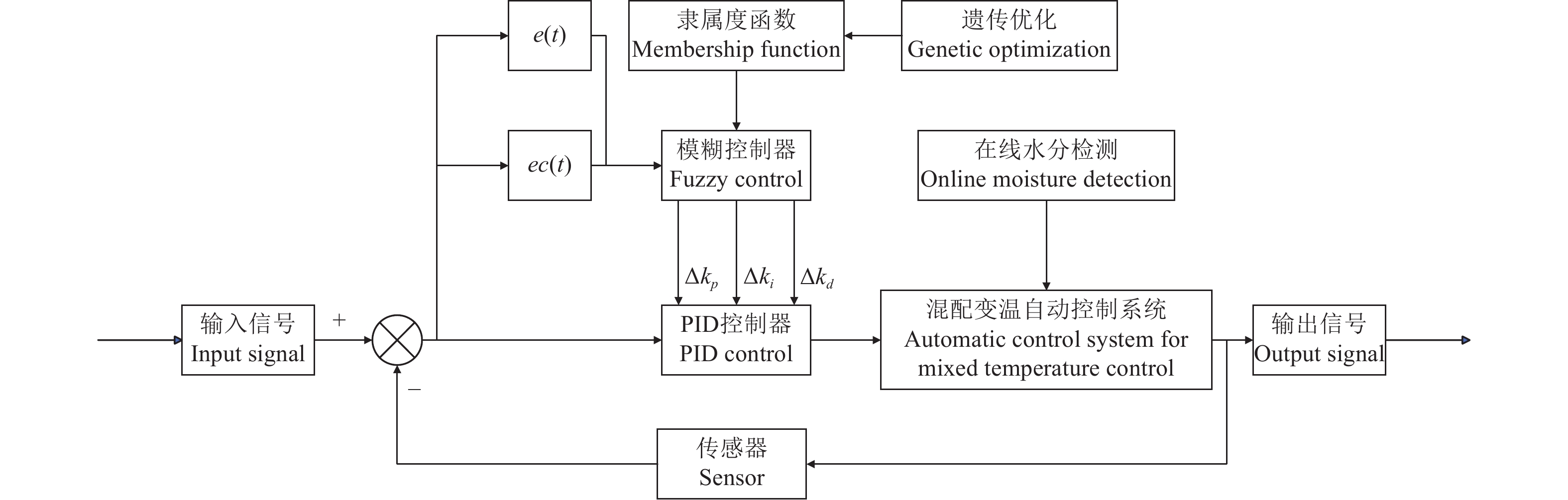

在变温干燥过程中,需要对稻谷温度进行实时监测,通过设定值与输出值的误差进行在线调整,遗传优化增加变温控制系统稳定性。通过粮食水分在线检测仪,对稻谷含水率进行检测,当达到节点含水率时,进行快速升温。遗传算法优化的模糊PID控制原理如图6所示。

![]() 图 6 遗传算法优化模糊PID控制原理图注:+为稻谷温度输入信号,℃;—为稻谷温度反馈信号,℃;e(t)为稻谷温度误差值, ℃;ec(t)为稻谷温度误差变化率;Δkp为比例系数kp的在线修正值;Δki为积分系数ki的在线修正值,Δkd为微分系数kd的在线修正值。Figure 6. Genetic algorithm optimization fuzzy PID control principle diagramNote: + is input signal for rice temperature, ℃; — is feedback signal of rice temperature, ℃; e(t) is the temperature error of rice, ℃; ec(t) is the rate of change in temperature error of rice grains; Δkp is the online correction value of the proportional coefficient kp; Δki is the online correction value of the integration coefficient ki; Δkd is the online correction value of the differential coefficient kd.

图 6 遗传算法优化模糊PID控制原理图注:+为稻谷温度输入信号,℃;—为稻谷温度反馈信号,℃;e(t)为稻谷温度误差值, ℃;ec(t)为稻谷温度误差变化率;Δkp为比例系数kp的在线修正值;Δki为积分系数ki的在线修正值,Δkd为微分系数kd的在线修正值。Figure 6. Genetic algorithm optimization fuzzy PID control principle diagramNote: + is input signal for rice temperature, ℃; — is feedback signal of rice temperature, ℃; e(t) is the temperature error of rice, ℃; ec(t) is the rate of change in temperature error of rice grains; Δkp is the online correction value of the proportional coefficient kp; Δki is the online correction value of the integration coefficient ki; Δkd is the online correction value of the differential coefficient kd.2.3.1 模糊PID控制

将模糊控制和PID控制相结合,设计出模糊PID控制[21-22]应用于变温控制系统。将设定温度值和实际检测温度值分别设置为二维输入和三维输出,误差e(t)和误差变化率ec(t)作为输入,比例系数kp、积分系数ki和微分系数kd作为输出,系统通过监测误差e(t)和误差变化率ec(t)的值来对控制器p、i和d的3个参数进行实时修改,优化控制系统的性能。

对于变温控制系统,误差e(t)信号通过传感器采集实时的温度值和目标理论值进行差值计算得到。然后把误差e(t)信号和误差变化率ec(t)信号进行模糊化,得到其对应的模糊变量,根据制定的模糊规则表推理计算得出模糊控制量,最后进行清晰化[23-24]。对被控的对象更加精准控制,得到Δkp、Δki和Δkd分别为0.06、0.006和0.08。

2.3.2 遗传算法优化设计

模糊PID控制中的隶属度函数幅宽会影响控制系统的稳定性,当幅宽的斜率较小时,其输出较为稳定、灵敏度高,系统稳定性好。为提高温度控制系统的稳定性,采用遗传算法对模糊PID的隶属度函数进行优化。遗传算法是一种基于自然选择原理和遗传机制的迭代式自适应最优求解方法,可提高控制系统的稳定性[25-27]。

基于遗传算法优化的模糊PID控制器具体步骤设置如下:温度误差e(t)设定为[-10,10],温度误差变化率ec(t)设定为[-1,1],输出量kp、ki和kd设定为[-1,1]、[-0.02,0.02]、[-0.3,0.3]。设置范围[0,6]为初始种群最优解参数范围,随机生成规模为200的初始种群。将控制系统的超调量、误差修正时间和动态误差性能指标作为适应度函数中的目标函数。遗传算子选取轮盘选择法,设定交叉概率为0.95,变异概率为0.05。

运用Matlab软件对隶属度函数进行迭代优化,设定迭代次数为1 000,如图7所示。目标函数值迭代至0.118收敛,其隶属度函数图像如图8所示,将优化后的隶属度函数范围值代入模糊控制器中,完成遗传优化的模糊PID控制设计。

![]() 图 8 隶属度函数图注:对模糊控制中的论域划分为7个模糊子集,NB、NM、NS、ZO、PS、PM和PB为负大、负中、负小、零、正小、正中和正大。Figure 8. Graph of membership functionNote: The domain in fuzzy control is divided into 7 fuzzy subsets, where NB, NM, NS, ZO, PS, PM, and PB are negative large, negative medium, negative small, zero, positive small, positive medium, and positive large.

图 8 隶属度函数图注:对模糊控制中的论域划分为7个模糊子集,NB、NM、NS、ZO、PS、PM和PB为负大、负中、负小、零、正小、正中和正大。Figure 8. Graph of membership functionNote: The domain in fuzzy control is divided into 7 fuzzy subsets, where NB, NM, NS, ZO, PS, PM, and PB are negative large, negative medium, negative small, zero, positive small, positive medium, and positive large.2.3.3 变温控制模型

在变温干燥过程中,稻谷颗粒与干燥热介质进行对流换热,在混流式稻谷干燥机内进行稻谷干燥,首先确定该模型为一阶函数。干燥热介质进入干燥机后,干燥机内稻谷温度增加,其余废弃热量在角状管内流出干燥机。根据粮食干燥解析法[28]并结合本文实际干燥作业,可得出干燥过程中,稻谷吸收热量的数学表达式为:

C1dT1dt=Q0−Q1−Qs (2) Q0=L0ρ0C0T0 (3) Q1=L1ρ1C2T2 (4) Qs=kF(T2−T1) (5) 式中C1为稻谷热容,J/K;T1为稻谷(机内)温度, ℃;t为时间,s;dT1/dt为稻谷温度对时间的积分;Q0为热介质进入干燥机内热量,J/s;Q1为干燥机内流到干燥机外热量,J/s;Qs为热量损失,J/s;L0为进风量,m3/s;ρ0为热介质密度,kg/m3;C0为热介质比热容,J/(kg· ℃);T0为热介质温度, ℃;L1为出风量,m3/s;ρ1为废气密度,kg/m3;C2为废气比热容,J/(kg· ℃);T2为干燥机外温度, ℃;k为散热系数,J/(m2·s· ℃);F为散热面积,m2。

将式(3)、(4)和(5)代入式(2)整理可得:

−C1kFdT1dt+T1=−L0ρ0C0kFT0+L1ρ1C2+kFkFT2 (6) 令变温控制模型中系统时间常数T=-C1/(kF)、系统增益K=-(L0ρ0C0)/(kF)和扰动T3=-(L0ρ0C0T2)/(L1ρ2C2+kF)。

式(6)可以表示为:

TdT1dt+T1=K(T3+T4) (7) 式中T为系统时间常数;K为系统增益;T3为控制作用;T4为扰动作用。

对式(7)进行拉普拉斯变换可得:

(Ts+1)T1(s)=K[T3(s)+T4(s)] (8) 式中s为拉普拉斯变换中的复数变量。

得到变温干燥过程中稻谷温度变化量的传递函数G(s)为:

G(s)=T1(s)T3(s)+T4(s)=KTs+1 (9) 在干燥过程中,需要热风与稻谷颗粒充分接触,在这个过程当中热风传导需要一定的传输时间,在建立该变温控制模型的过程中需要考虑到滞后时间τ给整个干燥过程中热传导所带来的影响[29],传递函数G(s)加入滞后环节调整后,最终的稻谷变温控制模型为:

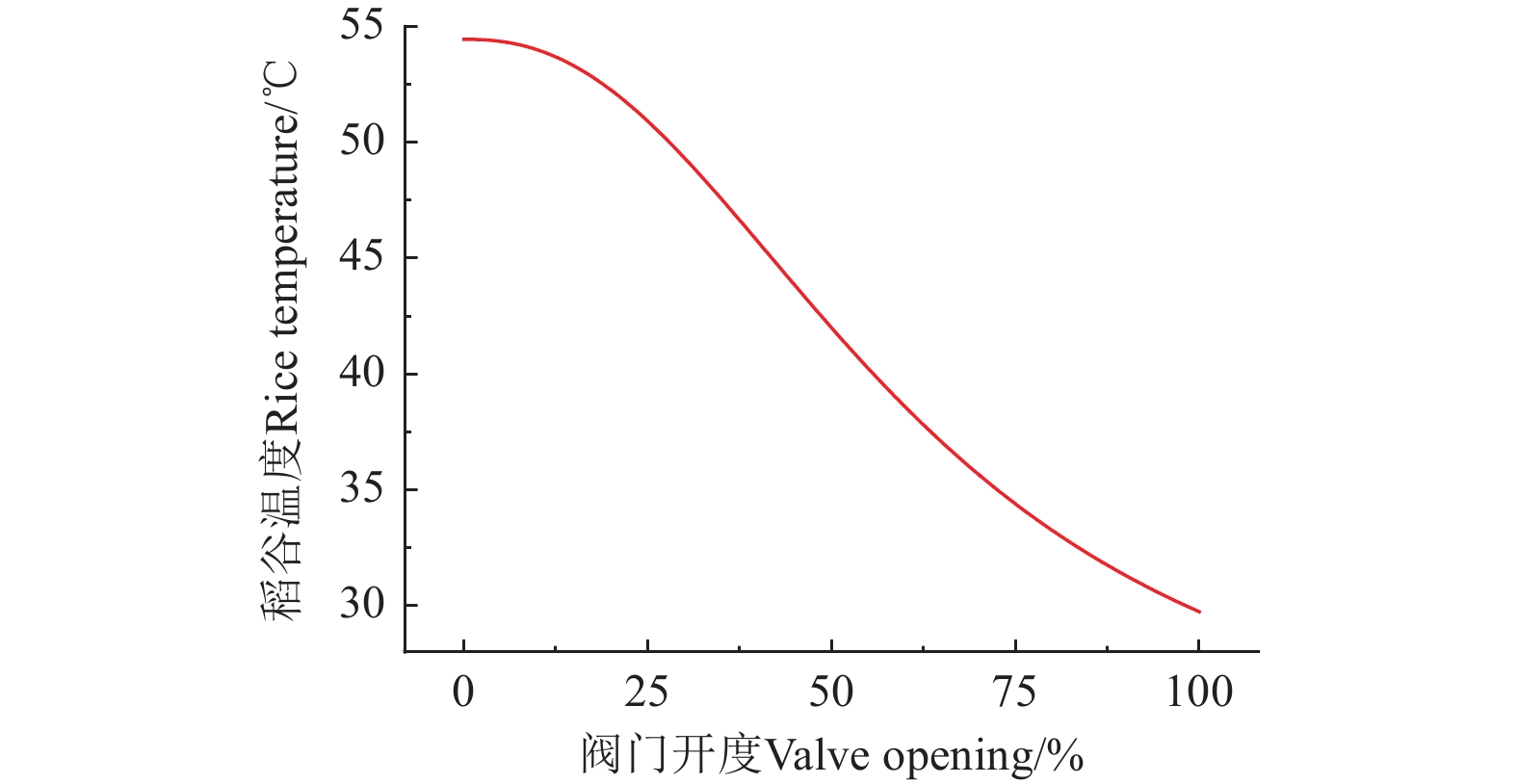

G(s)=Ke−τsTs+1 (10) 根据稻谷玻璃化转变曲线,保持稻谷温度始终处于橡胶态干燥区域。通过调整混配阀门改变干燥热风温度,从而改变稻谷温度。设置热源温度为75 ℃,通过试验记录阀门开度与稻谷温度数据,导入到Origin绘制散点图进行拟合,为了防止异常点对实际控制模型产生较大影响,对输出曲线进行Logistic回归处理后得到R2=0.996,得到稻谷温度随阀门开度的拟合曲线,如图9所示。

本文中稻谷变温干燥控制模型为一阶纯滞后模型,通过建立混配阀门开度与稻谷温度之间的模型关系,运用最小二乘法辨识模型参数[30],得到控制模型参数值为:K=0.4,T=12,τ=4。

将上述参数值带入式(10)中,得到最终的稻谷干燥变温控制模型为:

G(s)=0.384e−4s12s+1 (11) 2.4 变温控制仿真试验

为了评定该变温控制系统的控制性能,运用Matlab软件完成Simulink控制系统程序设计,使用Step作为控制系统的输入信号,经过模糊PID控制器和经遗传算法优化后的模糊PID控制器,对比控制器的输出响应曲线。对模糊论域编码进行设定,在Matlab软件中调用Fuzzy PID模块,根据范围对其进行设定,编写模糊规则,经遗传算法优化后,目标函数值迭代至收敛,得到最优的隶属度函数,编写入Fuzzy PID模块中。

根据传递函数G(s)=0.384e-4s/(12s+1),将对应的隶属度函数输入进模糊PID控制中,与Simulink仿真平台相连接,分别得到模糊PID控制和遗传优化的模糊PID控制的变温控制系统仿真模型,如图10所示。

![]() 图 10 变温控制系统的Simulink仿真模型注:Step为阶跃信号模块;Integrator为积分模块;Derivative为微分模块;Ke为e(t)的量化因子;Kec为ec(t)的量化因子;Gain为增益模块;Fuzzy PID为模糊控制器;GA-Fuzzy PID为遗传算法优化后的模糊控制器;Demux为信号合并模块;Constant为参数输入模块;G(s)为变温控制模型;Add为加法器;Product为乘法器;Transpot delay为延时函数模块;Scope为示波器。Figure 10. Simulink simulation model of variable temperature control systemNote:Step is the step signal module; Integrator is the integration module; Derivative is a differential module; Ke is the quantification factor of e(t); Kec is the quantification factor of ec(t); Gain is the gain module; Fuzzy PID is a fuzzy controller; GA-Fuzzy PID is a fuzzy controller optimized by genetic algorithm; Demux is a signal merging module; Constant is the parameter input module; G(s) is the variable temperature control model; Add is an adder; Product is a multiplier; Transpot delay is a delay function module; Scope is an oscilloscope.

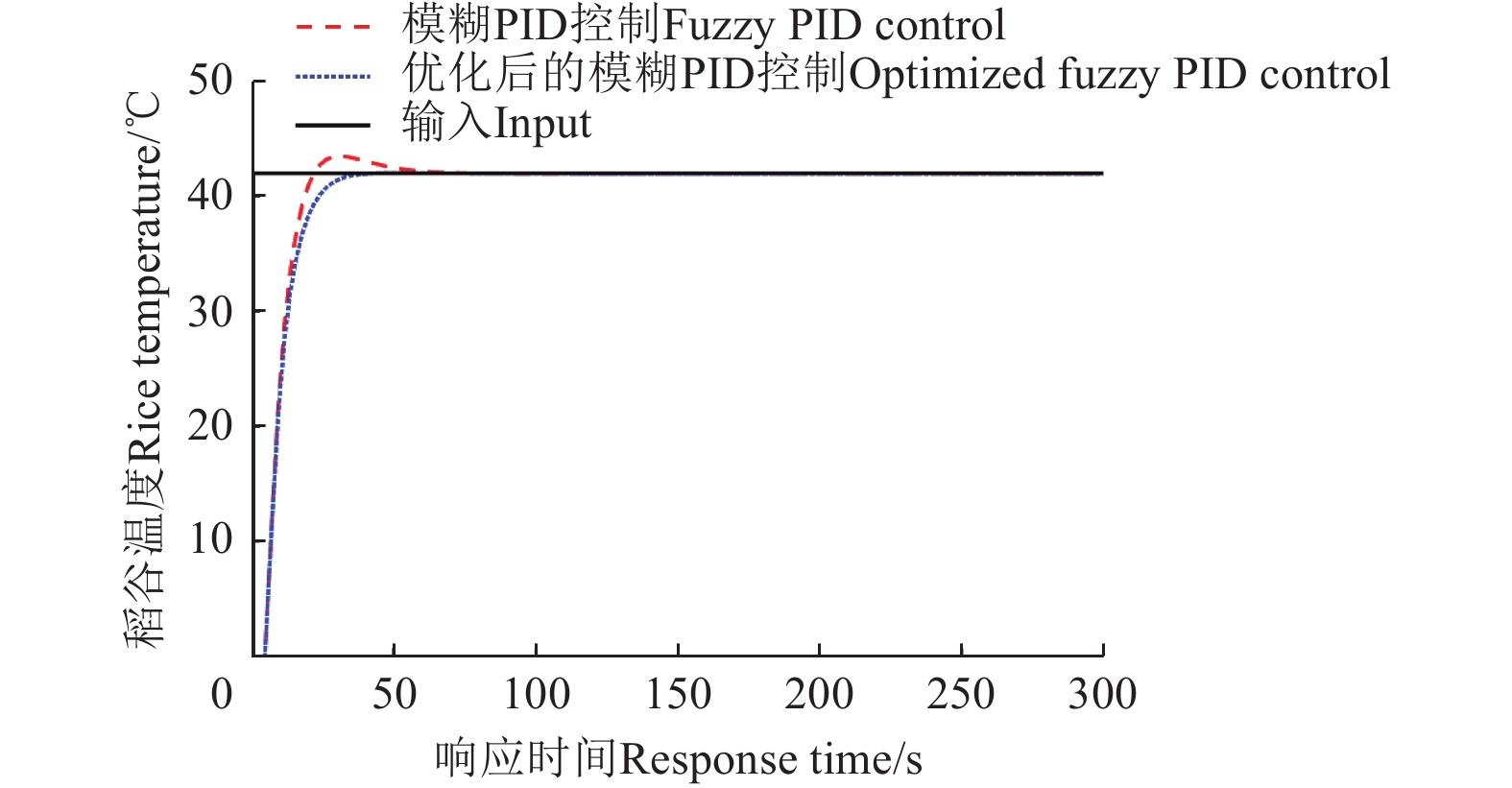

图 10 变温控制系统的Simulink仿真模型注:Step为阶跃信号模块;Integrator为积分模块;Derivative为微分模块;Ke为e(t)的量化因子;Kec为ec(t)的量化因子;Gain为增益模块;Fuzzy PID为模糊控制器;GA-Fuzzy PID为遗传算法优化后的模糊控制器;Demux为信号合并模块;Constant为参数输入模块;G(s)为变温控制模型;Add为加法器;Product为乘法器;Transpot delay为延时函数模块;Scope为示波器。Figure 10. Simulink simulation model of variable temperature control systemNote:Step is the step signal module; Integrator is the integration module; Derivative is a differential module; Ke is the quantification factor of e(t); Kec is the quantification factor of ec(t); Gain is the gain module; Fuzzy PID is a fuzzy controller; GA-Fuzzy PID is a fuzzy controller optimized by genetic algorithm; Demux is a signal merging module; Constant is the parameter input module; G(s) is the variable temperature control model; Add is an adder; Product is a multiplier; Transpot delay is a delay function module; Scope is an oscilloscope.当设定稻谷温度输入时,控制器会快速响应。系统仿真时间为300 s,图11为设定稻谷温度42 ℃的模糊PID控制和优化后的模糊PID控制响应曲线对比图。优化后的模糊PID控制器的响应时间为37.06 s,其超调量为0.120%;模糊PID控制的响应时间为66.43 s,其超调量为3.600%。相对比之后,响应时间减少了29.37 s,超调量降低了3.480%。

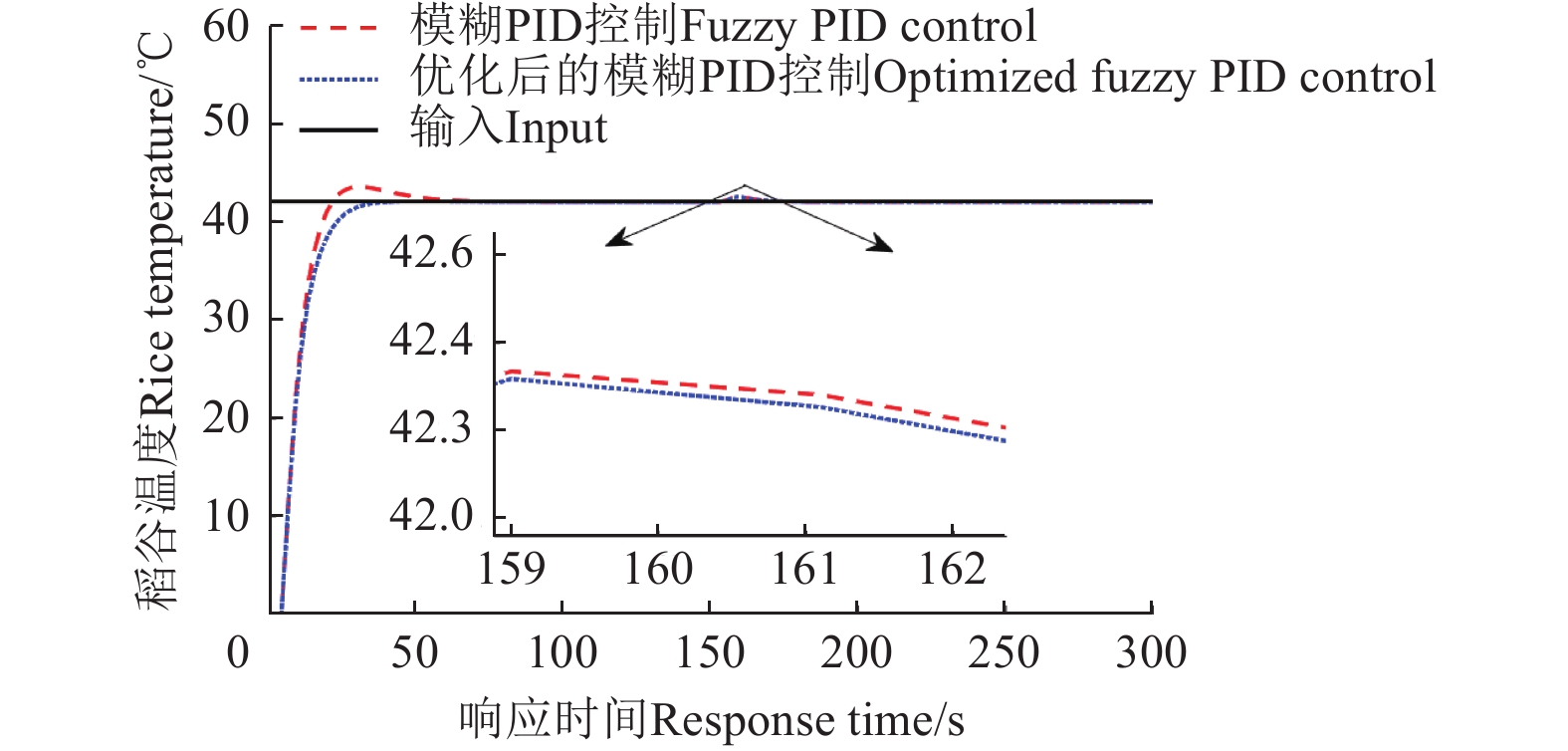

在实际生产作业中,由于干燥环境中的影响因素较多,比如灰尘、噪声和变频器信号等。变温控制系统会受外界影响,系统的控制性能较低,导致控制系统失稳。为了模拟实际干燥作业情况中外界因素对控制系统的干扰,变温控制系统调控温度的仿真波形达到稳定时,在T=150 s时加入阶跃扰动信号,T=155 s时扰动结束,得到扰动条件下的变温控制系统仿真波形,图12为模糊PID控制和优化后的模糊PID控制加入扰动信号的变温控制系统响应曲线对比图。优化后的模糊PID控制器的调节时间为12.39 s,其超调量为1.210%;模糊PID控制的调节时间为16.58 s,其超调量为1.260%。相对比之后,响应时间减少了4.19 s,超调量降低了0.050%。

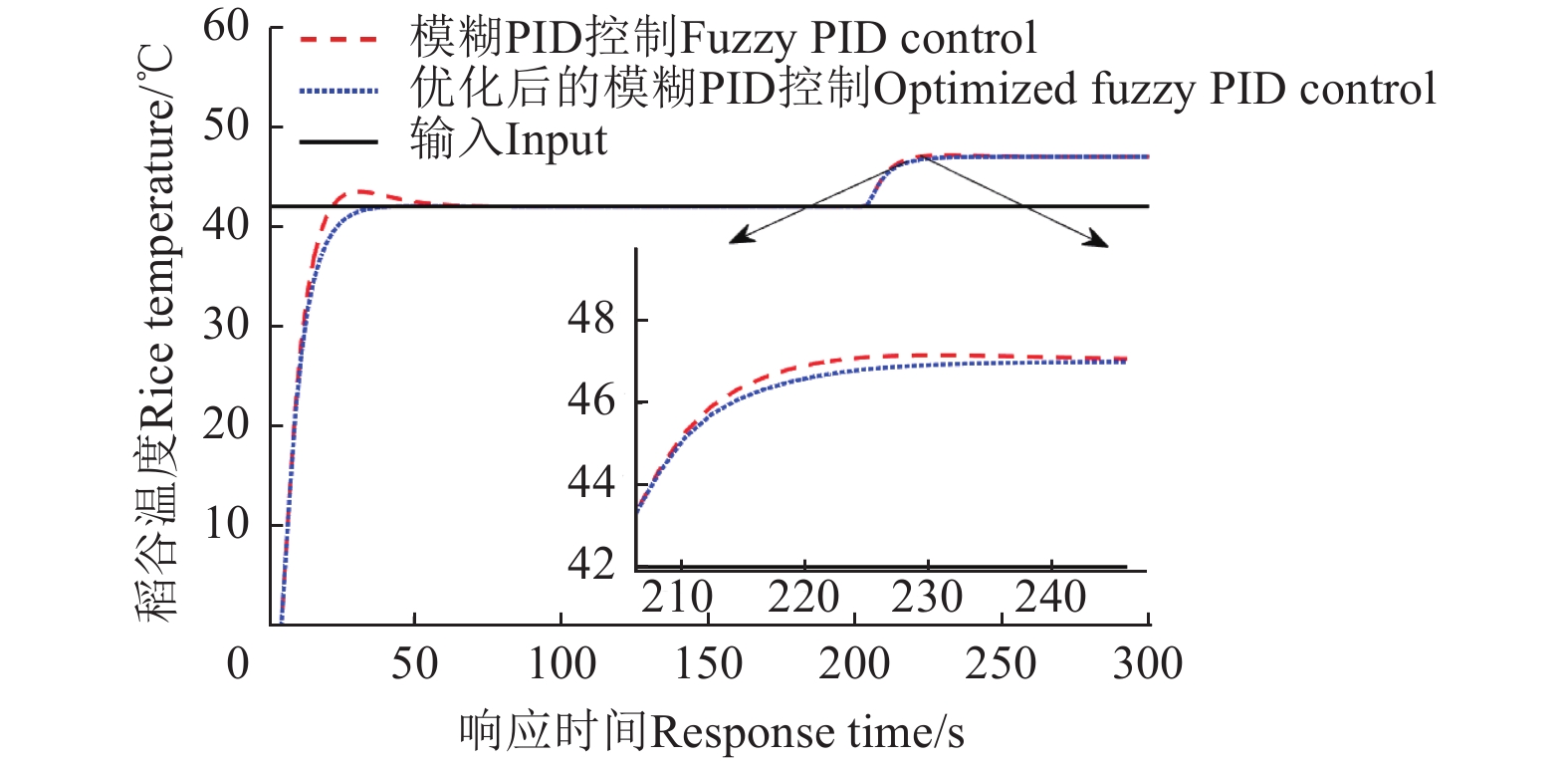

在干燥过程中为保持稻谷温度始终处于橡胶态区域,在干燥时间内需要进行阶段性升温,利用Simulink仿真模拟变温试验过程,当稻谷温度达到42 ℃处于稳态后,在时间为200 s时进行升温调节,加入一个数值为5 ℃的输入信号,使其从42 ℃升温至47 ℃,此阶段的变温控制系统仿真波形如图13所示。优化后的模糊PID控制器的调节时间为27.10 s,其超调量为0.002%;模糊PID控制的调节时间为43.89 s,其超调量为0.34%。相对比之后,响应时间减少了16.79 s,超调量降低了0.338%。

通过对42 ℃稻谷温度输入、加入扰动信号和42~47 ℃ 3种不同条件下进行仿真试验,对比得出,经优化的模糊PID控制系统比模糊PID响应时间缩短了29.37、4.19和16.79 s;在超调量上分别降低了3.480%、0.050%和0.338%。变温控制效果更优且控制精确。

3. 稻谷干燥变温试验

3.1 试验设备

混流式稻谷变温干燥的试验系统如图14所示。通过电加热装置和风机为整个变温干燥控制系统供热。经由变温混配装置改变阀门开度从而改变热风温度,在混配管道中实现均匀混合后,干燥热风由双向进风管道进入混流式稻谷干燥机,对稻谷进行均匀干燥。稻谷干燥过程中,通过变温控制柜对稻谷温度进行检测,保持稻谷温度处于橡胶态区域且符合变温干燥策略。采用均匀分散排粮方式,既保持稻谷受热均匀和干燥速率。在混流式稻谷干燥机中安置温湿度传感器,对进入干燥机的稻谷温湿度、干燥机中稻谷温湿度和出机稻谷温湿度进行检测与记录。

![]() 图 14 混流式稻谷变温干燥的试验系统1.温湿度传感器 2.混流式稻谷干燥机 3.角状管 4.排粮电机 5.粮食含水率检测仪 6.进风管道 7.变温控制柜 8.混配管道 9.混配装置 10.热风管道 11.电加热装置 12.电加热控制柜Figure 14. Experimental system for variable temperature drying of mixed flow rice1.Temperature and humidity sensor 2.Mixed flow rice dryer 3.Angular canal 4.Grain discharge motor 5.Grain moisture content detector 6.Air inlet duct 7.Variable temperature control cabinet 8.Mixing pipeline 9.Mixing device 10.Hot air pipeline 11.Electric heating device 12.Electric heating control cabinet

图 14 混流式稻谷变温干燥的试验系统1.温湿度传感器 2.混流式稻谷干燥机 3.角状管 4.排粮电机 5.粮食含水率检测仪 6.进风管道 7.变温控制柜 8.混配管道 9.混配装置 10.热风管道 11.电加热装置 12.电加热控制柜Figure 14. Experimental system for variable temperature drying of mixed flow rice1.Temperature and humidity sensor 2.Mixed flow rice dryer 3.Angular canal 4.Grain discharge motor 5.Grain moisture content detector 6.Air inlet duct 7.Variable temperature control cabinet 8.Mixing pipeline 9.Mixing device 10.Hot air pipeline 11.Electric heating device 12.Electric heating control cabinet3.2 变温控制系统性能试验

3.2.1 试验条件

试验于2023年9月在黑龙江省农机智能装备重点实验室典型农产品干燥分实验室进行,试验原料采用的是松粳16稻谷,热源温度为75 ℃,试验室内平均温度为16.5 ℃,平均湿度为27.7%,稻谷的平均初始含水率为22%。设定出机含水率为14%,为保持升温幅度相同且干燥过程中不同稻谷温度下的去水幅度相同,设定变温次数为3,通过调整混配阀门改变稻谷温度,使稻谷温度在整个干燥阶段处于稻谷玻璃化转变曲线中的橡胶态区域。变温次数为3时,其稻谷含水率在20%、18%和16%进行温度变化,其稻谷温度变化为Δ1(37~42 ℃)、Δ2(42~47 ℃)和Δ3(47~52 ℃)。

在干燥机内布置温湿度传感器,其在干燥段内的安置位置如图15中三角所示。实时检测混流式稻谷干燥机中每个安置点的稻谷温度。稻谷温度与干燥热风进入干燥机中稻谷间温度的温度差值很小,在实际应用中可以把稻谷层温度值和实际稻谷温度值等同起来[31],对所有安置点的稻谷温度进行记录并计算其平均值作为稻谷温度实际值。

3.2.2 变温响应时间试验

为了探究控制系统的响应速度,分别对系统中的初始目标温度调节时间与梯度升温调节时间进行试验测试。在初始信号输入系统后,实时检测并记录温度响应时间。设定初始稻谷温度为37、42、47和52 ℃,分别采用模糊PID控制和遗传优化的模糊PID控制系统进行试验研究,使其达到稳定温度所需调节时间如表2所示,模糊PID控制的平均时间在优化后为32.37 s,优化前为69.93 s。

表 2 稻谷温度设定后的变温控制Table 2. Variable temperature control after setting the temperature of rice控制方法

Control methods达到设定稻谷温度值时间

Time to reach the set rice temperature value/s37 ℃ 42 ℃ 47 ℃ 52 ℃ 模糊PID控制

Fuzzy PID control68.76 70.21 69.64 71.11 优化的模糊PID控制

Optimized fuzzy PID control36.35 36.89 27.37 28.85 当稻谷温度稳定时,对变温控制系统进行升温试验。测试该控制系统达到升温条件时,该阶段的升温响应时间。设定稻谷温度变化为Δ1(37~42 ℃)、Δ2(42~47 ℃)和Δ3(47~52 ℃),分别采用上述两种控制进行试验研究,其达到稳态时间如表3所示,优化后为27.00 s,优化前为45.63 s。

表 3 稻谷温度升温阶段的变温控制Table 3. Variable temperature control for rice temperature rise stage控制方法

Control methods稻谷温度升温阶段时间

Rice temperature rise stage time/s37~42 ℃ 42~47 ℃ 47~52 ℃ 模糊PID控制

Fuzzy PID control44.24 44.93 47.72 优化的模糊PID控制

Optimized fuzzy PID control26.32 27.26 27.42 通过对比上述两种控制系统,在稻谷温度设定时,经优化的模糊PID控制比模糊PID控制的响应时间平均减少了37.56 s;在稻谷温度升温阶段,响应时间平均减小了18.63 s。台架试验和仿真试验的数据相对比,结果相似,试验数据表明了该干燥变温控制系统的响应速度快且准确。

3.2.3 变温稳定性试验

为了检验本文设计的遗传优化的模糊PID控制系统的稳定性,在稻谷温度达到42 ℃时,每1 s采集一次稻谷温度数据,一共记录800 s,这一阶段有800个样本数。将整个800 s的记录过程平均分为8个时间段,每个时间段有100个样本数,对这8个时间段中的稻谷温度进行记录。计算稻谷温度的平均相对误差(δ)和变异系数(CV)[32-34],其计算方法如下:

δ=∑ni=1xi−xx×100%n (12) CV=S0x×100% (13) S0=√1n−1∑(xi−x)2 (14) 式中xi为第i时刻采集到的稻谷温度值, ℃;n为样本个数,n=100;x为设定的稻谷温度值, ℃;S0为每个时间段测得的稻谷温度的标准差, ℃。

对采集到的遗传算法优化的模糊PID控制系统中稻谷温度数据进行计算,将该组数据分成8个时间段,计算出稻谷温度的平均相对误差和变异系数如表4所示。

表 4 温度的平均相对误差和变异系数Table 4. The average relative error and coefficient of variation of temperature% 时间

Time/s温度平均相对误差

Average relative error of temperature温度变异系数

Coefficient of variation of temperature1~100 0.25 0.28 101~200 0.17 0.48 201~300 0.15 0.33 301~400 0.30 0.28 401~500 0.19 0.21 501~600 0.12 0.14 601~700 0.35 0.40 701~800 0.28 0.31 运用本文设计的变温控制系统时,稻谷温度设定在42 ℃,变温过程达到稳定处于稳态之后,稻谷温度基本控制在41.9~42.1 ℃的变化范围内。如表4所示,稻谷温度的平均相对误差小于0.4%,变异系数小于0.5%,试验数据表明了该干燥变温控制系统的稳定性。

3.3 生产现场干燥试验

应用建三江国家农业高新技术示范区浓江农场的干燥机进行变温控制系统性能试验,图16为佳木斯市建三江浓江农场第八管理区优质稻谷干燥生产现场。

在整个干燥过程中对中部干燥段内稻谷温度数据进行实时采集。运用模糊PID控制和遗传优化的模糊PID控制进行对比干燥试验,导出该段的稻谷温度变化数值并分析。两个控制系统的稻谷温度随干燥时间变化的曲线如图17所示。

在整个干燥过程中,经算法优化的模糊PID控制系统响应时间短且控制精确,升温阶段时间小于30 s,稻谷温度误差控制在±0.15 ℃,且恒温阶段的平均相对误差小于0.5%。证明该控制系统效果较优,适用于变温干燥自动化作业生产。

4. 结 论

本文设计了一种适应于混流式稻谷干燥机的变温控制系统,针对稻谷温度建立控制模型,通过遗传算法优化模糊PID对控制系统进行仿真分析与试验研究,得到以下主要结论:

1)根据稻谷玻璃化转变曲线,确定稻谷变温干燥策略,运用遗传算法优化模糊PID对控制系统进行设计。运用Logistic回归分析法建立混配阀门开度和稻谷温度之间的控制模型并根据最小二乘法辨识模型参数最终得到变温控制系统模型为G(s)=0.384e-4s/(12s+1)。

2)仿真试验中,在恒定阶跃输入、加入扰动信号和阶段升温3种情况下,优化后的模糊PID控制比模糊PID控制的响应时间分别缩短了29.37、4.19和16.79 s;在超调量上分别降低了3.480%、0.050%和0.338%。优化后的模糊PID控制性能均优于模糊PID控制。

3)对混流式稻谷干燥变温控制系统进行试验分析。在变温响应时间试验中,优化后的模糊PID控制比模糊PID控制在目标温度调节与梯度升温调节中分别降低了37.56 s和18.63 s;在稳定性试验中,稻谷温度稳定在41.9~42.1 ℃,其平均相对误差小于0.4%,变异系数小于0.5%;在浓江农场干燥试验中,升温时间小于30 s,稻谷温度误差控制在±0.15 ℃。本文设计的变温控制系统满足实际生产需求,且更加稳定与准确,提高了干燥过程的自动化水平。

-

图 4 变温控制策略流程图

注:w为入机含水率,%;w0为出机含水率,%;t1~tn为当前阶段的热风温度, ℃;w1~wn为当前阶段的粮食含水率,%;Tr为当前稻谷温度, ℃;Tr1~Trn为当前阶段的稻谷温度, ℃;n为变温次数;m为当前阶段值,下同。

Figure 4. Variable temperature control strategy flowchart

Note: w is the moisture content of the machine, %; w0 is the water content at the outlet, %; t1-tn are the current stage hot air temperature, ℃; w1-wn are the current moisture content of rice, %; Tr is the current rice temperature, ℃; Tr1-Trn is the current stage of rice temperature, ℃; n is the number of temperature changes; m is the current stage value. The same below.

图 6 遗传算法优化模糊PID控制原理图

注:+为稻谷温度输入信号,℃;—为稻谷温度反馈信号,℃;e(t)为稻谷温度误差值, ℃;ec(t)为稻谷温度误差变化率;Δkp为比例系数kp的在线修正值;Δki为积分系数ki的在线修正值,Δkd为微分系数kd的在线修正值。

Figure 6. Genetic algorithm optimization fuzzy PID control principle diagram

Note: + is input signal for rice temperature, ℃; — is feedback signal of rice temperature, ℃; e(t) is the temperature error of rice, ℃; ec(t) is the rate of change in temperature error of rice grains; Δkp is the online correction value of the proportional coefficient kp; Δki is the online correction value of the integration coefficient ki; Δkd is the online correction value of the differential coefficient kd.

图 8 隶属度函数图

注:对模糊控制中的论域划分为7个模糊子集,NB、NM、NS、ZO、PS、PM和PB为负大、负中、负小、零、正小、正中和正大。

Figure 8. Graph of membership function

Note: The domain in fuzzy control is divided into 7 fuzzy subsets, where NB, NM, NS, ZO, PS, PM, and PB are negative large, negative medium, negative small, zero, positive small, positive medium, and positive large.

图 10 变温控制系统的Simulink仿真模型

注:Step为阶跃信号模块;Integrator为积分模块;Derivative为微分模块;Ke为e(t)的量化因子;Kec为ec(t)的量化因子;Gain为增益模块;Fuzzy PID为模糊控制器;GA-Fuzzy PID为遗传算法优化后的模糊控制器;Demux为信号合并模块;Constant为参数输入模块;G(s)为变温控制模型;Add为加法器;Product为乘法器;Transpot delay为延时函数模块;Scope为示波器。

Figure 10. Simulink simulation model of variable temperature control system

Note:Step is the step signal module; Integrator is the integration module; Derivative is a differential module; Ke is the quantification factor of e(t); Kec is the quantification factor of ec(t); Gain is the gain module; Fuzzy PID is a fuzzy controller; GA-Fuzzy PID is a fuzzy controller optimized by genetic algorithm; Demux is a signal merging module; Constant is the parameter input module; G(s) is the variable temperature control model; Add is an adder; Product is a multiplier; Transpot delay is a delay function module; Scope is an oscilloscope.

图 14 混流式稻谷变温干燥的试验系统

1.温湿度传感器 2.混流式稻谷干燥机 3.角状管 4.排粮电机 5.粮食含水率检测仪 6.进风管道 7.变温控制柜 8.混配管道 9.混配装置 10.热风管道 11.电加热装置 12.电加热控制柜

Figure 14. Experimental system for variable temperature drying of mixed flow rice

1.Temperature and humidity sensor 2.Mixed flow rice dryer 3.Angular canal 4.Grain discharge motor 5.Grain moisture content detector 6.Air inlet duct 7.Variable temperature control cabinet 8.Mixing pipeline 9.Mixing device 10.Hot air pipeline 11.Electric heating device 12.Electric heating control cabinet

表 1 传感器参数表

Table 1 Sensor parameter table

传感器

Sensor数量

Number检测范围

Detection range检测精度

Check the accuracy温湿度变送器

Temperature and humidity

transmitter

(科顺测控)14 -40~+125 ℃

0~100%RH≤1.5%RH

≤0.1 ℃温湿度变送器

Temperature and humidity

transmitter

(建大仁科)3 -40~+80 ℃

0~100%RH≤1%RH

≤0.1 ℃铂热电阻

Platinum thermistor

(沪控)10 0~100 ℃ ≤0.2 ℃ 风速传感器

Wind speed sensor

(建大仁科)10 0~20 m·s-1 ≤0.3 m·s-1 注:RH为相对湿度。

Note: RH is the relative humidity.表 2 稻谷温度设定后的变温控制

Table 2 Variable temperature control after setting the temperature of rice

控制方法

Control methods达到设定稻谷温度值时间

Time to reach the set rice temperature value/s37 ℃ 42 ℃ 47 ℃ 52 ℃ 模糊PID控制

Fuzzy PID control68.76 70.21 69.64 71.11 优化的模糊PID控制

Optimized fuzzy PID control36.35 36.89 27.37 28.85 表 3 稻谷温度升温阶段的变温控制

Table 3 Variable temperature control for rice temperature rise stage

控制方法

Control methods稻谷温度升温阶段时间

Rice temperature rise stage time/s37~42 ℃ 42~47 ℃ 47~52 ℃ 模糊PID控制

Fuzzy PID control44.24 44.93 47.72 优化的模糊PID控制

Optimized fuzzy PID control26.32 27.26 27.42 表 4 温度的平均相对误差和变异系数

Table 4 The average relative error and coefficient of variation of temperature

% 时间

Time/s温度平均相对误差

Average relative error of temperature温度变异系数

Coefficient of variation of temperature1~100 0.25 0.28 101~200 0.17 0.48 201~300 0.15 0.33 301~400 0.30 0.28 401~500 0.19 0.21 501~600 0.12 0.14 601~700 0.35 0.40 701~800 0.28 0.31 -

[1] 国家统计局关于2023年粮食产量数据的公告[N]. 中国信息报,2023-12-12(001). https://www.gov.cn/lianbo/bumen/312/content_6919545. htm. [2] 车刚,吴春升. 典型农产品干燥技术与智能化装备[M]. 北京:化学工业出版社,2017:36-37. [3] WU J, ZHANG H, LI F. A study on drying models and internal stresses of the rice kernel during infrared drying[J]. Drying Technology, 2017, 35(6): 680-688. doi: 10.1080/07373937.2016.1201834

[4] 高利伟,许世卫,李哲敏,等. 中国主要粮食作物产后损失特征及减损潜力研究[J]. 农业工程学报,2016,32(23):1-11. doi: 10.11975/j.issn.1002-6819.2016.23.001 GAO Liwei, XU Shiwei, LI Zhemin, et al. Main grain crop postharvest losses and its reducing potential in China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(23): 1-11. (in Chinese with English abstract) doi: 10.11975/j.issn.1002-6819.2016.23.001

[5] 王丹阳,王洁,邱硕,等. 稻谷热风干燥缓苏工艺参数优化与试验[J]. 农业工程学报,2021,37(17):285-292. doi: 10.11975/j.issn.1002-6819.2021.17.033 WANG Danyang, WANG Jie, QIU Shuo, et al. Optimization and experimental study of tempering process parameters during hot air drying of paddy rice[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(17): 285-292. (in Chinese with English abstract) doi: 10.11975/j.issn.1002-6819.2021.17.033

[6] 王洁,王文钰,陶冬冰,等. 变温干燥工艺对稻谷干燥特性和品质的影响[J]. 沈阳农业大学学报,2022,53(2):239-247. doi: 10.3969/j.issn.1000-1700.2022.02.013 WANG Jie, WANG Wenyu, TAO Dongbing, et al. Effect of variable temperature on drying characteristics and quality of paddy rice[J]. Journal of Shenyang Agricultural University, 2022, 53(2): 239-247. (in Chinese with English abstract) doi: 10.3969/j.issn.1000-1700.2022.02.013

[7] LI C Y. Analytical theory study on latent heat coefficient of grain water vaporization[J]. Drying Technology, 2021, 39(6): 803-819. doi: 10.1080/07373937.2020.1720224

[8] 徐凤英,黄木水,陈震,等. 稻谷烘干过程中的水分扩散特性与品质特性[J]. 农业工程学报,2016,32(15):261-267. doi: 10.11975/j.issn.1002-6819.2016.15.036 XU Fengying, HUANG Mushui, CHEN Zhen, et al. Moisture diffusion characteristics and quality characteristics of rice during drying[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(15): 261-267. (in Chinese with English abstract) doi: 10.11975/j.issn.1002-6819.2016.15.036

[9] 田高帅,吴建章,朱文学,等. 玉米薄层变温干燥特性及工艺参数优化研究[J/OL]. 中国粮油学报:1-11[2024-04-01]. https://doi.org/10.20048/j.cnki.issn.1003-0174.000605. TIAN Gaoshuai, WU Jianzhang, ZHU Wenxue, et al. Study on variable temperature drying characteristics and process parameters optimization of maize thin layer[J/OL]. Journal of the Chinese Cereals and Oils Association: 1-11[2024-04-01]. https://doi.org/10.20048/j.cnki.issn.1003-0174.000605.(in Chinese with English abstract)

[10] 吴文福,陈俊轶,成荣敏,等. 玉米籽粒变温变湿干燥后不饱和脂肪酸与干燥系统的耦合关系[J]. 农业工程学报,2019,35(16):328-333. WU Wenfu, CHEN Junyi, CHENG Rongmin, et al. Coupling relationship between content of unsaturated fatty acid and drying system of corn grain after variable temperature and humidity drying[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(16): 328-333. (in Chinese with English abstract)

[11] 张鹏,袁兴铃,薛友林,等. 精准温度控制对枸杞鲜果贮藏品质和香气成分的影响[J]. 农业工程学报,2021,37(18):322-330. doi: 10.11975/j.issn.1002-6819.2021.18.037 ZHANG Peng, YUAN Xingling, XUE Youlin, et al. Effects of precise temperature control on the storage quality and aroma components of fresh goji fruit[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(18): 322-330. (in Chinese with English abstract) doi: 10.11975/j.issn.1002-6819.2021.18.037

[12] 陈坤杰,左毅,李和清,等. 热泵式低温循环谷物干燥机控制系统设计与试验[J]. 农业机械学报,2021,52(5):316-323. doi: 10.6041/j.issn.1000-1298.2021.05.035 CHEN Kunjie, ZUO Yi, LI Heqing, et al. Design and experiment of heat pump low-temperature circulating grain dryer control system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(5): 316-323. (in Chinese with English abstract) doi: 10.6041/j.issn.1000-1298.2021.05.035

[13] 朱介北,杨顺坡,俞露杰,等. 数据中心制冷系统即时消纳可再生能源的建模和变温控制[J]. 电力系统自动化,2022,46(20):13-22. doi: 10.7500/AEPS20220212003 ZHU Jiebei, YANG Shunpo, YU Lujie, et al. Modeling and variable temperature control for instant consumption of renewable energy in data center cooling systems[J]. Automation of Electric Power Systems, 2022, 46(20): 13-22. (in Chinese with English abstract) doi: 10.7500/AEPS20220212003

[14] 贺刚,蔡晓华,白阳,等. 基于模糊PID的犊牛代乳粉奶液温度控制系统设计与试验[J]. 农业机械学报,2022,53(3):266-276. doi: 10.6041/j.issn.1000-1298.2022.03.028 HE Gang, CAI Xiaohua, BAI Yang, et al. Temperature control technology of calf milk replacer solution based on fuzzy PID[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(3): 266-276. (in Chinese with English abstract) doi: 10.6041/j.issn.1000-1298.2022.03.028

[15] 刘春山,陈思羽,肖世伟,等. 稻谷变温均质干燥装置工艺优化与性能试验[J]. 农业机械学报,2023,54(S1):366-372. doi: 10.6041/j.issn.1000-1298.2023.S1.039 LIU Chunshan, CHEN Siyu, XIAO Shiwei, et al. Process research and performance verification of variable temperature homogeneous drying device for paddy[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(S1): 366-372. (in Chinese with English abstract) doi: 10.6041/j.issn.1000-1298.2023.S1.039

[16] 赵学东,朱宸萱,齐飞,等. 奶牛饮水温度控制系统的设计及应用效果分析[J]. 中国农业大学学报,2023,28(7):215-223. doi: 10.11841/j.issn.1007-4333.2023.07.19 ZHAO Xuedong, ZHU Chenxuan, QI Fei, et al. Design and application effect analysis of the drinking water temperature control system for dairy cow[J]. Journal of China Agricultural University, 2023, 28(7): 215-223. (in Chinese with English abstract) doi: 10.11841/j.issn.1007-4333.2023.07.19

[17] ESPIN J, ESTRADA S, BENITEZ D, et al. A hybrid sliding mode controller approach for level control in the nuclear power plant steam generators[J]. Alexandria Engineering Journal, 2023, 64: 627-644. doi: 10.1016/j.aej.2022.08.046

[18] 张亚伟,尹君,渠琛玲. 探究变温干燥对稻谷特性与干燥品质的影响[J/OL]. 中国粮油学报:1-9[2024-04-01]. https://doi.org/10.20048/j.cnki.issn.1003-0174.000604. ZHANG Yawei, YIN Jun, QU Chenling. To explore the effect of variable temperature drying on drying characteristics and quality of paddy[J/OL]. Chinese Journal of Cereals and Oils: 1-9[2024-04-01].https://doi.org/10.20048/j.cnki.issn.1003-0174.000604. (in Chinese with English abstract)

[19] WANG H, CHE G, WAN L, et al. Effects of drying approaches combined with variable temperature and tempering on the physicochemical quality of rice[J]. Drying Technology, 2023, 41(7): 1199-1213. doi: 10.1080/07373937.2022.2133140

[20] 张亚伟,尹君,渠琛玲. 玻璃化转变理论在稻谷干燥中的研究进展及应用[J]. 中国粮油学报,2023,38(8):1-8. ZHANG Yawei, YIN Jun, QU Chenling. Research progress and application of vitrification transition theory in rice drying[J]. Journal of the Chinese Cereals and Oils Association, 2023, 38(8): 1-8. (in Chinese with English abstract)

[21] 王由之,张宏文,王磊,等. 基于模糊PID控制的棉花采摘性能试验台测控系统研制[J]. 农业工程学报,2018,34(23):23-32. doi: 10.11975/j.issn.1002-6819.2018.23.003 WANG Youzhi, ZHANG Hongwen, WANG Lei, et al. Development of control system for cotton picking test bench based on fuzzy PID control[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(23): 23-32. (in Chinese with English abstract) doi: 10.11975/j.issn.1002-6819.2018.23.003

[22] 王侨,曹卫彬,张振国,等. 穴盘苗自动取苗机构的自适应模糊PID定位控制[J]. 农业工程学报,2013,29(12):32-39. doi: 10.3969/j.issn.1002-6819.2013.12.005 WANG Qiao, CAO Weibin, ZHANG Zhenguo, et al. Location control of automatic pick-up plug seedlings mechanism based on adaptive fuzzy-PID[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(12): 32-39. (in Chinese with English abstract) doi: 10.3969/j.issn.1002-6819.2013.12.005

[23] GHOULEMALLAH B, SEBTI B, ABDESSELEM C, et al. Genetic algorithm and particle swarm optimization tuned fuzzy PID controller on direct torque control of dual star induction motor[J]. Journal of Central South University, 2019, 26(7): 1886-1896. doi: 10.1007/s11771-019-4142-3

[24] 刘伟健,罗锡文,曾山,等. 基于模糊PID控制的再生稻自适应仿形割台性能试验与分析[J]. 农业工程学报,2022,38(10):1-9. LIU Weijian, LUO Xiwen, ZENG Shan, et al. Performance test and analysis of the self-adaptive profiling header for ratooning rice based on fuzzy PID control[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(10): 1-9. (in Chinese with English abstract)

[25] 丁国超,施雪玲,胡军. 基于CGA-BP神经网络的好氧堆肥曝气供氧量预测模型[J]. 农业工程学报,2023,39(7):211-217. DING Guochao, SHI Xueling, HU Jun. Prediction model of the aeration oxygen supply for aerobic composting using CGA-BP neural network[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2023, 39(7): 211-217. (in Chinese with English abstract)

[26] 王梦迪,何莉,刘潜,等. 基于小麦冠层无人机高光谱影像的农田土壤含水率估算[J]. 农业工程学报,2023,39(6):120-129. WANG Mengdi, HE Li, LIU Qian, et al. Estimating soil moisture contents of farmland using UAV hyperspectral images of wheat canopy[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2023, 39(6): 120-129. (in Chinese with English abstract)

[27] 朱熀秋,沈良瑜. 基于改进遗传算法优化LS-SVM逆系统的外转子无铁心无轴承永磁同步发电机解耦控制[J]. 中国电机工程学报,2024,44(5):2037-2047. ZHU Jiqiu, SHEN Liangyu. Decoupling control of outer rotor coreless bearingless permanent magnet synchronous generator based on LS-SVM inverse system optimized by the improved genetic algorithm[J]. Proceedings of the CSEE: 2024, 44(5): 2037-2047. (in Chinese with English abstract)

[28] 李长友. 粮食干燥解析法[M]. 北京:科学出版社,2018:46-47. [29] 王红英,范佳宇,王粮局,等. 基于PID的饲料制粒调质温度控制系统设计与试验[J]. 农业工程学报,2023,39(1):1-8. doi: 10.11975/j.issn.1002-6819.202210132 WANG Hongying, FAN Jiayu, WANG Liangju, et al. Design and test of the temperature control system for the feed pelleting and conditioning based on PID[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2023, 39(1): 1-8. (in Chinese with English abstract) doi: 10.11975/j.issn.1002-6819.202210132

[30] 邱亮. 基于阶跃辨识的PID自整定算法研究及其应用[D]. 上海:上海交通大学,2013:11-12. [31] 杨洲,罗锡文,李长友. 高湿稻谷逐步升温干燥工艺试验研究[J]. 农业工程学报,2002,18(6):137-140. YANG Zhou, LUO Xiwen, LI Changyou. Experimental studies on the optimal drying techniques of high moisture content rough rice[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2002, 18(6): 137-140. (in Chinese with English abstract)

[32] 许林云,韩元顺,陈青,等. Data-SSI与图论聚类结合识别果树固有频率[J]. 农业工程学报,2021,37(15):136-145. doi: 10.11975/j.issn.1002-6819.2021.15.017 XU Linyun, HAN Yuanshun, CHEN Qing, et al. Natural frequency identification of fruit trees by combination of data-driven stochastic subspace identification and graph theory clustering method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(15): 136-145. (in Chinese with English abstract) doi: 10.11975/j.issn.1002-6819.2021.15.017

[33] 宋灿灿,周志艳,王国宾,等. 施肥无人机槽轮式排肥器槽轮结构参数优选[J]. 农业工程学报,2021,37(22):1-10. doi: 10.11975/j.issn.1002-6819.2021.22.001 SONG Cancan, ZHOU Zhiyan, WANG Guobin, et al. Optimization of the groove wheel structural parameters of UAV-based fertilizer apparatus[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(22): 1-10. (in Chinese with English abstract) doi: 10.11975/j.issn.1002-6819.2021.22.001

[34] 代建武,付琪其,黄欢,等. 青花椒真空脉动干燥特性及干燥品质工艺优化[J]. 农业工程学报,2021,37(8):279-287. DAI Jianwu, FU Qiqi, HUANG Huan, et al. Dring characteristics and quality optimization of green prickly ashes during vacuum pulsed drying[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(8): 279-287. (in Chinese with English abstract)

-

期刊类型引用(1)

1. 赵晨阳,刘汉涛,李世民,丁伟. 基于PLC的太阳能干燥系统及其远程监控系统设计. 自动化与仪器仪表. 2025(03): 187-191 .  百度学术

百度学术

其他类型引用(3)

下载:

下载: