Design and experiment of the automatic navigation system for tracked electric micro tillers

-

摘要:

为提高微耕机智能化程度,满足日益增强的“以机代人”需求,该研究设计了一种适用于园艺环境的履带式自动导航电动微耕机。首先,以搭载ROS系统(robot operating system)的英伟达Jetson Orin Nano为主控,建立导航控制系统,并与电动微耕机底层通讯。其次,基于卡尔曼滤波法和扩展卡尔曼滤波法,根据粗差对扩展卡尔曼滤波状态估计的影响,提出改进抗差自适应扩展卡尔曼滤波法,以纠正单项错误和多个特殊误差,从而最大程度限制并降低粗差对北斗引导PVT(position、velocity、time)解算的负面影响,并提高定位精度和信号稳定程度。采用梭式路径规划方法开展导航试验并记录定位数据,对比不同定位数据处理方法x、y、z轴定位误差标准差。结果表明,本研究提出的改进抗差自适应扩展卡尔曼滤波法在提高定位精度和信号稳定性方面具有一定优势。以车速、耕深、旋耕刀转速为试验因素,以碎土率为评价指标,设计Box-Behnken试验;对试验结果进行方差分析,建立评价指标与试验因素的回归模型。以提高碎土率为寻优目标,对作业速度、耕深、旋耕刀转速进行寻优求解,获得较优参数组合为作业速度1.4 km/h,耕深6 cm,旋耕刀转速234 r/min。开展田间耕作试验,碎土率可达95.8%,表明履带式自动导航电动微耕机具有较优的作业质量,满足园艺环境的旋耕作业要求。

Abstract:In order to improve the intelligent degree of the micro tiller and meet the increasing demand of "replacing people with machines", a crawler type automatic navigation electric micro tiller suitable for gardening environment was designed. First, the NVIDIA Jetson Orin nano equipped with the robot operating system (ROS) is used as the main control to establish the navigation control system and communicate with the bottom layer of the electric micro tiller. Secondly, based on Kalman filter and extended Kalman filter, according to the influence of gross error on extended Kalman filter state estimation, an improved robust adaptive extended Kalman filter is proposed to effectively correct single error and multiple special errors, so as to limit and reduce the negative impact of gross error on Beidou guidance PVT (position, velocity, time) solution to the greatest extent, and improve the positioning accuracy and signal stability. The shuttle path planning method was used to carry out the navigation test and record the positioning data, and the positioning error standard deviations of x, y, z axes corresponding to different positioning data processing methods were compared. The results show that the improved robust adaptive extended Kalman filter proposed in this study has certain advantages in improving the positioning accuracy and signal stability. The box Behnken test was designed with vehicle speed, tillage depth and rotary blade speed as test factors and soil fragmentation rate as evaluation index; The test results were analyzed by variance, and the regression model of evaluation index and test factors was established. In order to improve the broken soil rate as the optimization goal, the operation speed, tillage depth and rotary blade speed were optimized. The optimal parameter combination was obtained as operation speed 1.4 km/h tillage depth 6 cm and rotary blade speed 234 r/min. The field tillage experiment showed that the broken soil rate could reach 95.8%, which showed that the crawler type automatic navigation electric micro tiller had better operation quality and could meet the requirements of rotary tillage in horticultural environment.

-

0. 引 言

目前,国内园艺作业机械化、智能化水平仍然较低。随着农业劳动力老龄化和短缺问题的日益加剧、成本增加以及信息技术的快速发展,无人化小型耕作装备将成为园艺作业机械化发展的重要方向。传统微耕机以汽油、柴油等为动力源,根据功率消耗可分为小型、中型、大型,其中小型传统微耕机适用范围广、整机轻便、便于维修,已广泛应用于园艺作业中[1-2],但作业时伴随一氧化碳、碳氢化合物等有害气体排放,不符合绿色农业发展方向[3-4]。相较于传统微耕机,电动微耕机具有动力响应时间快、负载适应性强、运行平稳、机器稳定性强、低污染、零排放等优势,更适用于园艺作业。

近年来,电动微耕机相关研究已取得一定进展。例如,金政宏等[5]针对电动微耕机耕作深度增加带来的整机振动大问题对整机进行了优化;莫婷等[6]分析了电动微耕机电池组的温度分布情况,为散热装置研究提供了参考;牛坡[7]通过综合分析作业功耗和振动特性,提出了机架结构优化方案;柴媛欣[8]对电动微耕机动力系统匹配的合理性及动力系统的控制性能进行试验验证;郭晨星等[9]针对电动微耕机的结构强度、安全等问题,设计了防倾覆新型电动微耕机并进行了静力学、动力学仿真分析。

自动导航技术也逐步应用到了农业机械当中。自动导航平台搭载全球定位系统、自动转向系统、整车控制系统、环境识别系统、远程视频传输系统、信息采集系统等[10-13],作业精度与工作效率高,劳动强度低。例如,罗锡文等[14]基于实时动态差分全球定位系统实现了拖拉机的直线自动驾驶和跨行地头转向;翟卫欣等[15]基于区块套行作业模式,设计了满足无人驾驶农机自主作业需求的路径规划方法;解彬彬等[16]提出了改进AOA(angle of arrival)模式的农机装备无人驾驶导航参数检测系统;胡炼等[17]基于二维激光感知方法设计了农业机器人定位系统,解决了自动驾驶农机在出入库时存在的卫星信号弱或定位精度低的问题;毛文菊等[18]针对果园运输机器人自主导航模式单一、无法在任一点起步或停车问题,设计了基于OpenPose和RTK-GNSS(real time kinematic-global navigation satellite system)的双导航模式小型果园运输机器人,实现了行人引领导航或定点导航。随着农业机械装备对作业精度要求的提升,导航定位的精度问题也得到了广泛的研究。刘春等[19]提出一种加权最小二乘法和改进的卡尔曼滤波结合的伪距单点定位解算方法;李鹏等[20]针对多元融合定位技术存在的跟踪能力差和自适应能力弱的问题,提出改进自适应抗差容积卡尔曼滤波算法,提高了定位系统在粗差干扰下的鲁棒性;蒋锐等[21]利用CHAN算法对NLOS(non-line-of-sight)场景下定位误差比较敏感的特点,选择定位结果残差作为判断依据,提高了置信区域判别的准确程度。上述研究证明了电动微耕机和无人驾驶技术在园艺作业中的可行性和优越性。为提高微耕机自动化程度和耕作质量,本文设计了一种适用于园艺环境的履带式自动导航电动微耕机。基于北斗导航技术开发了定位精度和信号稳定程度更高的定位导航算法。设计Box-Behnken试验优化参数组合,通过样机试验验证机器的作业效果。

1. 整机结构与导航控制系统

1.1 整机结构

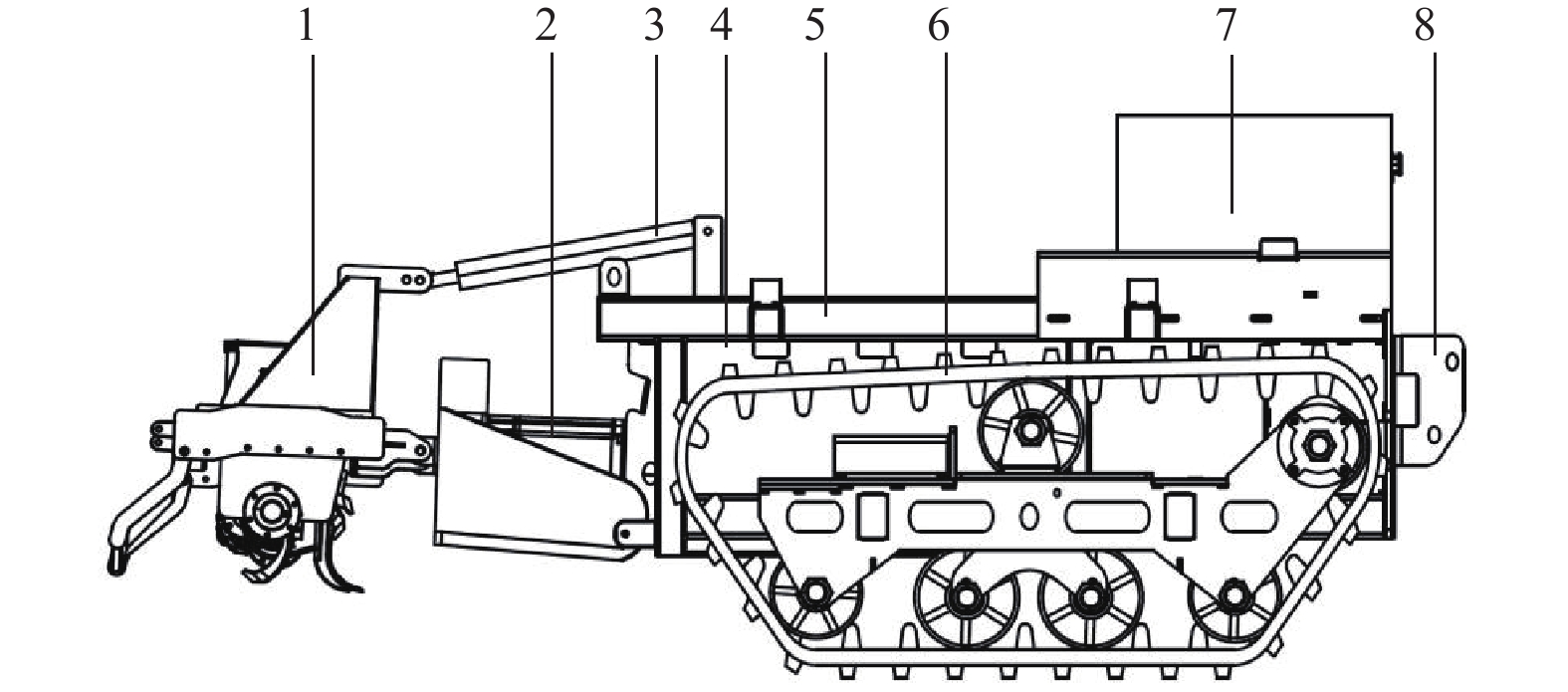

本文以X20IE-5型电驱履带底盘(桑普农机有限公司生产)为动力底盘,搭建旋耕作业机具及自动导航系统,整机结构如图1所示。

![]() 图 1 电动微耕机整机结构示意图1. 旋耕组件 2.旋耕电机 3.耕深调节油缸 4.电池组 5.机架 6.履带动力底盘 7.电控系统 8.前配重Figure 1. Schematic diagram of overall structure of electric micro tiller1. Rotary tillage component 2. Rotary tillage motor 3. Tillage depth adjustment cylinder 4. Battery pack 5. Rack 6. Track power chassis 7. Electronic control system 8. Front counterweight

图 1 电动微耕机整机结构示意图1. 旋耕组件 2.旋耕电机 3.耕深调节油缸 4.电池组 5.机架 6.履带动力底盘 7.电控系统 8.前配重Figure 1. Schematic diagram of overall structure of electric micro tiller1. Rotary tillage component 2. Rotary tillage motor 3. Tillage depth adjustment cylinder 4. Battery pack 5. Rack 6. Track power chassis 7. Electronic control system 8. Front counterweight旋耕组件由电控部分、机械部分和液压部分组成。电子控制部分包括角度传感器、电阻传感器和控制器;机械部分包括液压升降杆、三点悬挂和旋耕机。旋耕刀安装在支架下端,旋耕刀通过销轴安装在支架末端,旋耕电机一端接在车架上,一端通过锥齿轮和旋耕减速器相连接,减速器利用销轴驱动旋耕刀完成作业。本装置的耕深调节主要由液压部分。液压部分包括液压齿轮泵、液压缸、液压控制阀和管路,液压缸固定在底盘中央,把高压油输送或排出液压缸,进而调节耕作深度。

履带动力底盘主要由履带、传动轮、导向轮、托带轮和支重轮等构成。传动轮之间通过轴和发电机减速器相连接引导履带运动;托带轮的主要功能是托住履带,避免作业过程中履带倾斜角度过大而导致侧向打滑;导向轮可实现微耕机的平稳高效运行;支重轮的主要功能是将微耕机的重力输送到地面,并在履带上滑动。

1.2 导航控制系统设计

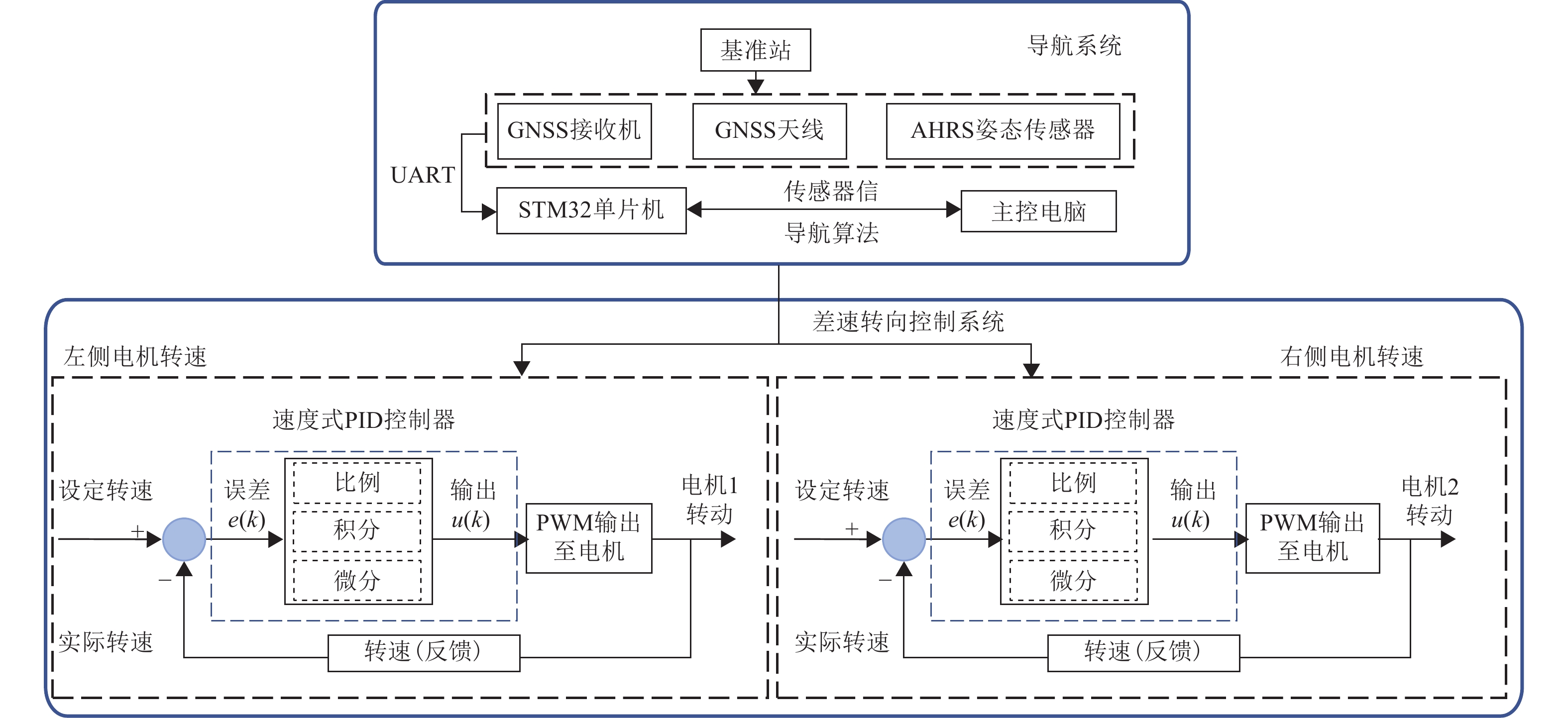

本研究设计的导航控制系统由上位机和下位机组成,导航系统架构如图2所示。上位机控制系统采用以搭载ROS系统的英伟达Jetson Orin Nano为主控,主要负责传感器数据处理、导航算法、上位机和下位机之间的数据交换和通信等。定位系统采用基于中科微AT6558单芯片的ATGM336H-5N定位导航模块,该模块通过UART(universal asynchronous receiver transmitter)协议与下位机(STM32)建立通信以读取定位模块的数据,实时获取车辆的位置信息。在接收到上位机传输的导航控制指令后,下位机能够实时响应并执行,控制车辆按照预定路径行驶和作业。通过与定位导航模块的紧密结合,下位机能够实现对车辆位置的精准控制,保障在不同作业场景下的稳定运行。

2. 导航定位方法与试验

2.1 改进抗差自适应扩展卡尔曼滤波算法

目前,PVT(position, velocity, time)[22]解算常采用最小二乘法得到随机误差项的近似估计量。但当观测数据存在较大误差(即出现粗差)的情况下,最小二乘解不稳定[23-24]。卡尔曼滤波法和扩展卡尔曼滤波法可有效解决最小二乘法误差大问题[25],但不能减少计算的粗差。本文根据粗差对扩展卡尔曼滤波状态估计的影响,提出改进抗差自适应扩展卡尔曼滤波法,以纠正单项错误和多个特殊误差,从而最大程度降低粗差对北斗引导PVT解算的影响,提高定位精度和信号稳定性。

2.1.1 粗差对扩展卡尔曼滤波状态估计的影响

假设卡尔曼滤波模型满足以下两个条件:1)模型忽略白噪声、系统噪声和观测噪声的影响;2)系统不是无界的。

在此条件下,如果观测结果中依然存在粗差,系统估计依然会受到严重影响。存在粗差时的状态观测方程为

{y_{m + 1}} = h({\overline x _{m + 1}}) + {{{\boldsymbol{\chi}} }_{m + 1}}({x_{m + 1}} - {\overline x _{m + 1}}) + {{G}_{m + 1}}{{C}_{m + 1}} + {v _{m + 1}} (1) 式中ym+1为存在粗差时系统的状态观测方程;xm+1为系统的状态方程, {\overline x _{m + 1}} 为xm+1在m+1时刻的估计量,h(·)是系统非线性状态观测函数;{\boldsymbol{\chi} _{m + 1}}为雅可比矩阵;Gm+1为粗差干扰矩阵,取0或1,Cm+1为粗差向量;{v_{m + 1}}为系统的观测噪声。

含有粗差影响的预测残差为

\Delta = {\overline y _{m + 1}} - {{{\boldsymbol{\chi}} }_{m + 1}}\overline x {{'}_{m + 1}} \approx {{G}_{m + 1}}{{C}_{m + 1}} + {\nu _{m + 1}} (2) 式中Δ为含粗差影响的预测残差;{\bar y_{m + 1}}为{y_{m + 1}}在m+1时刻的估计量;\overline x {{'}_{m + 1}}为更新前观测量。

进而得到一个新的滤波状态估计:

\overline x {'}{{'}_{m + 1}} = {\overline x _{m + 1}} + {{\boldsymbol{k}}_{m + 1}}\Delta (3) 式中\overline x {'}{{'}_{m + 1}}为更新后观测量xm+1在m+1时刻的状态估计滤波值;km+1为增益矩阵。

由式(3)可知,存在粗差时,状态估计滤波值 {\bar x{'}{'}_{m + 1}} 随着增益矩阵km+1的变化而变化。因此,根据抗差估计理论和预测残差值调节增益矩阵可以减少粗差对状态向量的影响。

2.1.2 改进抗差自适应扩展卡尔曼滤波模型

构造等价扩展卡尔曼滤波等价增益矩阵可以减少粗差对状态向量的影响,提高模型抗差估计的抗差性和效率。本文采用IGG Ⅲ(institute of geodesy & geophysics III)权函数确定等价增益矩阵:

{\boldsymbol{k}}_{ij}=\left\{\begin{aligned} & 1\text{,}\text{ }\left|S_{ j}\right|\le k_0 \\ & \dfrac{k_0}{\left|S_{ j}\right|}\left[\dfrac{k_1-\left|S_{ j}\right|}{k_1-k_0}\right]^2\text{,}\text{ }k_0 < \left|S_{ j}\right| < k_1 \\ & 0\text{ }\text{,}\text{ }\left|S_{ j}\right|\ge k_1\end{aligned}\right. (4) 式中kij为等价增益矩阵,i和j分别为状态矢量与观察矢量的维数;Sj为标准化残差;k0,k1是抗差参数,k0一般取1.0 ~ 1.5,k1一般取2.5 ~ 3.0[26]。

其中:

S_{ j}=\frac{v_{m+1}}{\sqrt{r_{j} \sigma_{j}}} (5) v_{m+1}=y_{m+1}-{\boldsymbol{\chi}}_{m+1} \bar{x}_{m+1} (6) 式中{r_j},{\sigma _j}分别为多余观测分量和量测标准差。

由IGG Ⅲ权函数可知,其一阶导数在±k0处不连续,导致该点附近的一些信息在抗差估计中不能得到充分利用,模型的抗差性欠佳。

针对IGG Ⅲ权函数的这一缺陷,本文提出一种提高函数连续性的IGG Ⅲ权函数改进方案,并据此提出改进抗差自适应扩展卡尔曼滤波法。

基于改进IGG Ⅲ权函数的等价增益矩阵为

{{\boldsymbol{k}}}_{ij}=\left\{\begin{aligned} & 1\text{,}\text{ }\left|{S}_{ j}\right|\le {k}_{0}\\ & \dfrac{1}{2}\left(\sqrt{1-\dfrac{4{\left(\left|{S}_{ j}\right|-{k}_{0}\right)}^{2}}{{\left({k}_{1}-{k}_{0}\right)}^{2}}}\text{ }-1\right)\text{ }\text{,}\text{ }{k}_{0} < \left|{S}_{ j}\right| \le \dfrac{{k}_{0}+{k}_{1}}{2}\\ & \dfrac{1}{2}\left(\sqrt{1-\dfrac{4{\left({k}_{1}-\left|{S}_{ j}\right|\right)}^{2}}{{\left({k}_{1}-{k}_{0}\right)}^{2}}}\text{ }-1\right)\text{ }\text{,}\text{ }\dfrac{{k}_{0}+{k}_{1}}{2} < \left|{S}_{ j}\right| < {k}_{1}\\ & 0\text{ }\text{,}\text{ }\left|{S}_{ j}\right|\ge {k}_{1}\end{aligned} \right. (7) 由式(7)可知,改进IGG Ⅲ权函数的一阶导数连续,±k0附近的可用信息在抗差估计中能够完全利用,模型的抗差性得到改善。

改进抗差自适应扩展卡尔曼滤波法的PVT(position, velocity, time)方法具体如下:

①令kij等于增益矩阵,以消除粗差对状态估计的影响。

{{{\boldsymbol{k}}}_{ij}} = {{{\boldsymbol{k}}}_{m + 1}} (8) ②改进抗差自适应扩展卡尔曼滤波采用每次计算均取式(9)最小值的原则:

\sum\limits_{i = 1}^{m + 1} {{{{\boldsymbol{P}}}_i}\rho \left( {{v _{m + 1}}} \right)} + {\alpha _{m + 1}}{\left( {\overline x {'}{{'}_m}_{ + 1} - {{\overline x }_{m + 1}}} \right)^{\text{T}}}{{{\boldsymbol{P}}}_{{{\overline x }_{m + 1}}}}\left( {\overline x {'}{{'}_m}_{ + 1} - {{\overline x }_{m + 1}}} \right) (9) 式中Pi为估计误差矩阵;ρ( )为连续非减凸函数;αm+1为自适应因子,在0~1内取值;{P_{{{\bar x}_{m + 1}}}}为{\bar x_{m + 1}}的协方差矩阵的逆矩阵。

③令增益矩阵满足式(8),得到关于状态向量的自适应滤波值为

\overline x {'}{{'}_{m + 1}} = {\overline x _{m + 1}} + {{k}_{m + 1}}\left( {{y_{m + 1}} - {{{\boldsymbol{\chi}} }_{m + 1}}{{\overline x }_{m + 1}}} \right) (10) 等价增益矩阵为

{\overline {{\boldsymbol{k}}} _{m + 1}} = {\left( {{\alpha _{m + 1}}} \right)^{ - 1}}{{{\boldsymbol{P}}}_{m + 1}}{{\boldsymbol{\chi}} }_{m + 1}^{\text{T}}{\left[ {{{\left( {{\alpha _{m + 1}}} \right)}^{ - 1}}{{{\boldsymbol{\chi}} }_{m + 1}}{{{\boldsymbol{P}}}_{m + 1}}{{\boldsymbol{\chi}} }_{m + 1}^{\text{T}} + Rd_{m + 1}^{ - 1}} \right]^{ - 1}} (11) 式中 {\overline {\boldsymbol{k}} _{m + 1}} 为等价增益矩阵;Pm+1为协方差矩阵; Rd_{m + 1}^{ - 1} 为噪声方差。

估计误差的方差矩阵为

{\boldsymbol{P}}{'}{{'}_{m + 1}}{{\boldsymbol{P}}} = \left[ {{\boldsymbol{I}} - {{\overline {\boldsymbol{k}} }_{m + 1}}{{\boldsymbol{\chi}} _{m + 1}}} \right]{{{\boldsymbol{P}}}_{m + 1}}{\left( {{{{\alpha}} _{m + 1}}} \right)^{ - 1}} (12) 采用分段函数式(13)表示自适应因子αm+1。

{\alpha }_{m+1}=\left\{\begin{array}{l}1\text{ }\text{,}\text{ }\delta \overline{x}{{'}}{{{'}}}_{m+1}\le C\\ \dfrac{C}{\delta \overline{x}{{'}}{{{'}}}_{m+1}}\text{ }\text{,}\text{ }\delta \overline{x}{{'}}{{{'}}}_{m+1} > C\end{array}\right. (13) \delta \overline x {'}{{'}_{m + 1}} = \frac{{\left\| {\overline x {'}{{'}_{m + 1}} - {{\overline x }_{m + 1}}} \right\|}}{{\sqrt {tr\left( {{{{\boldsymbol{P}}}_{m + 1}}} \right)} }} (14) 式中C和δ为常量;tr(Pm+1)为Pm+1的迹。

2.2 基于速度PID的导航定位精度对比试验

2.2.1 基于速度PID的行走试验

X20IE-5型电动驱动履带底盘的整车行走驱动力来源于行走电机,两侧主动轮分别由两侧的电机独立驱动,通过差速转向控制系统控制两侧电机转速实现差速转向。将导航系统主控所需的两侧电机速度转换成PWM(pulse width modulation)信号向两个电机控制器发送速度指令,完成转向。为精确控制电机速度,为左右侧电机设计了电机速度PID控制方法,如图2中所示。以上位机发出的速度指令为设定转速,通过编码器获取电机的转速作为反馈,实现电机转速的控制。

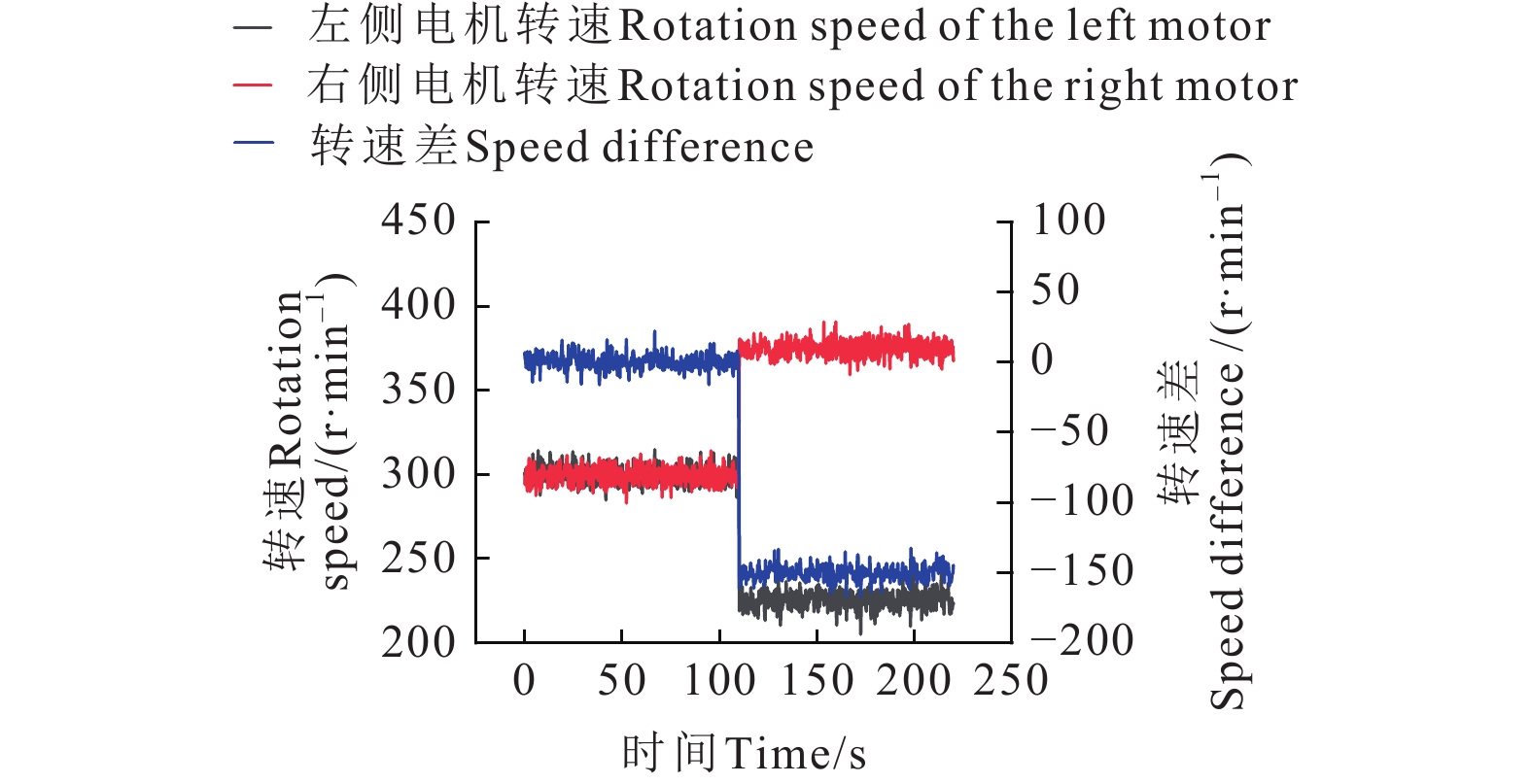

为验证差速转向控制系统的速度平稳性和差速转向效果,在硬质水泥路面上开展差速转向控制试验。车辆左右电机均以初始300 r/min行驶,110 s时给车辆发送转速差为150 r/min(右电机保持375 r/min;右电机保持225 r/min)的命令,使车辆向左进行差速转向。由图3可知,0~110 s时,左右电机转速均维持在300 r/min左右,电机转速输出平稳;110~220 s时,两侧电机保持稳定的转速差。结果表明车辆具有较好的速度平稳性和差速转向性能,可以为微耕机导航定位精度对比试验提供良好的硬件基础。

2.2.2 导航定位精度对比试验

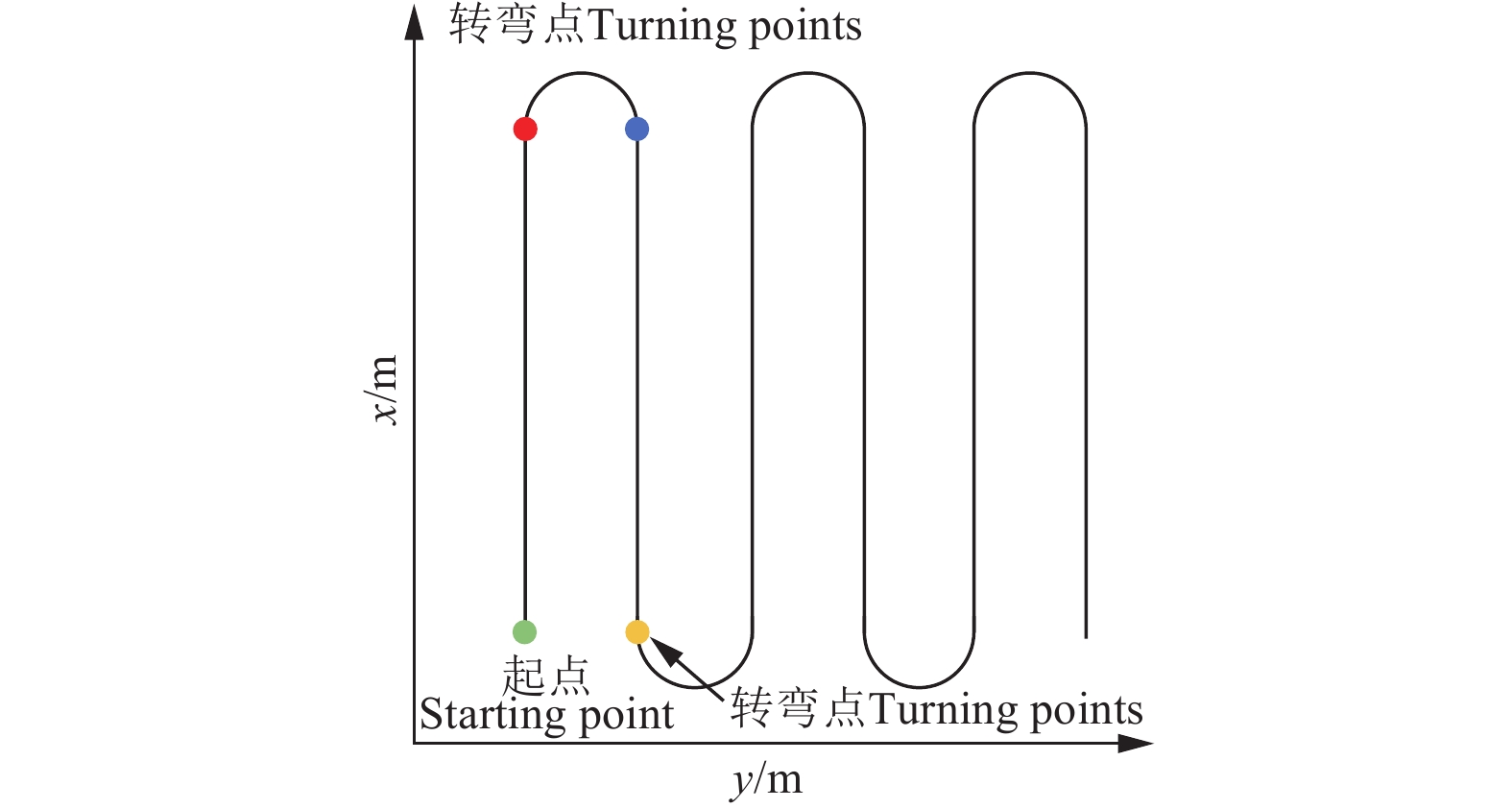

为验证改进抗差自适应扩展卡尔曼滤波算法在履带式电动微耕机自动导航系统中的应用效果,采用梭式路径规划方法(如图4)开展导航试验并记录定位数据。导航定位精度是指实际位置与测量位置之间的误差。在路径规划试验过程中采集数据,设采集时间为t,总测量次数为M,平面上某一点的观测坐标为Pmeas(xn,yn,zn),真实坐标为Pture(xnw,ynw,znw)。定位误差的标准差是衡量导航定位系统在多次测量中的稳定性和一致性的关键指标。标准差越小表示系统误差越小,定位精度和稳定度越高[27]。

定位误差的计算式为

e = {P_{{\text{meas}}}} - {P_{{\text{ture}}}} (15) 式中e为定位误差。

定位误差标准差的计算式为

{\sigma _{ex}} = \sqrt {\frac{1}{M}\sum\limits_{ 1}^M {{{\left\| {{e_x} - {{\bar e}_x}} \right\|}^2}} } (16) {\sigma _{ey}} = \sqrt {\frac{1}{M}\sum\limits_{ 1}^M {{{\left\| {{e_y} - {{\bar e}_y}} \right\|}^2}} } (17) {\sigma _{ez}} = \sqrt {\frac{1}{M}\sum\limits_{ 1}^M {{{\left\| {{e_z} - {{\bar e}_z}} \right\|}^2}} } (18) 式中σex为x轴定位误差的标准差,σey为y轴定位误差的标准差,σez为z轴定位误差的标准差;ex为x轴定位误差,ey为y轴定位误差,ez为z轴定位误差;{\bar e_x}为x轴定位误差的平均误差,{\bar e_y}为y轴定位误差的平均误差,{\bar e_z}为z轴定位误差的平均误差;‖·‖表示欧几里得范数。

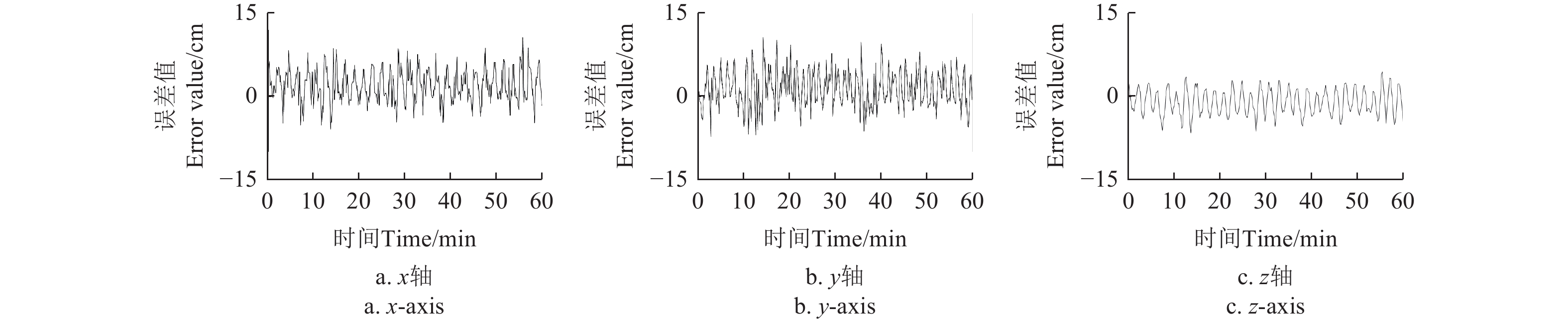

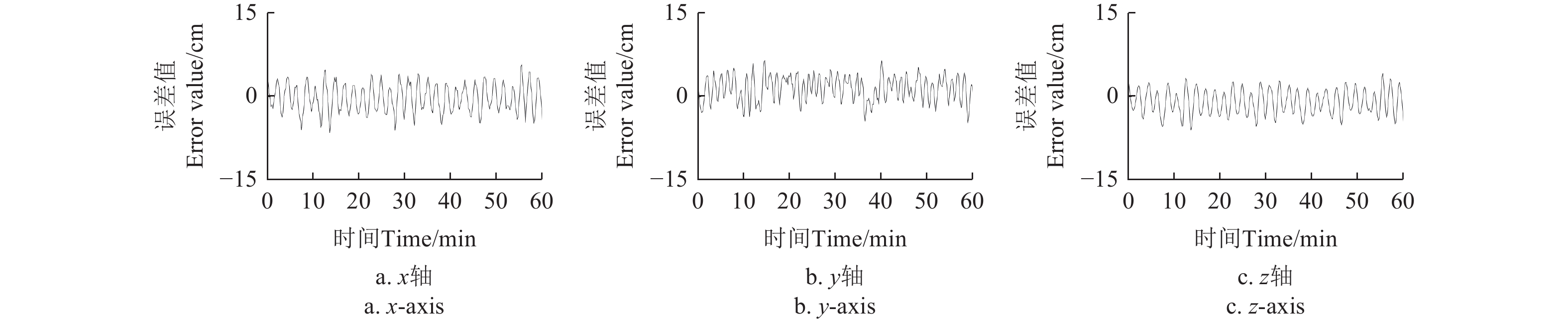

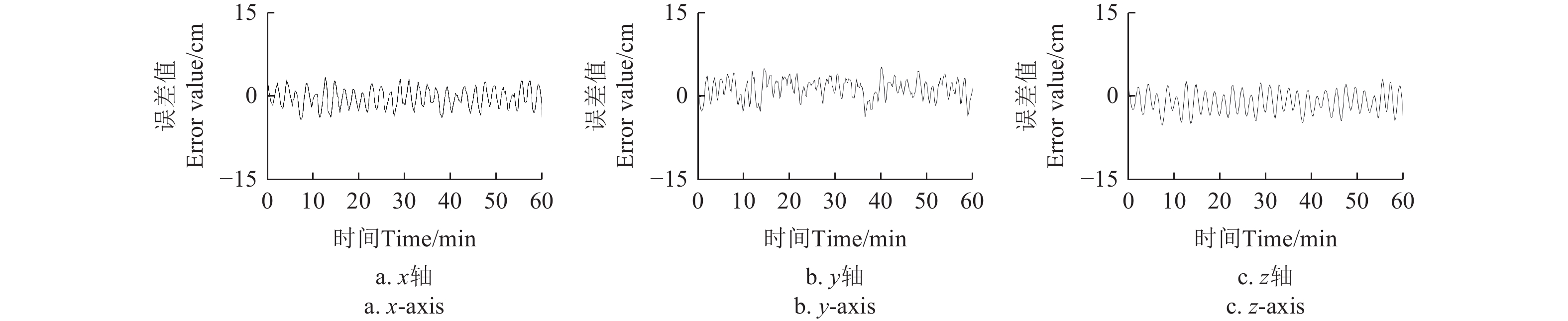

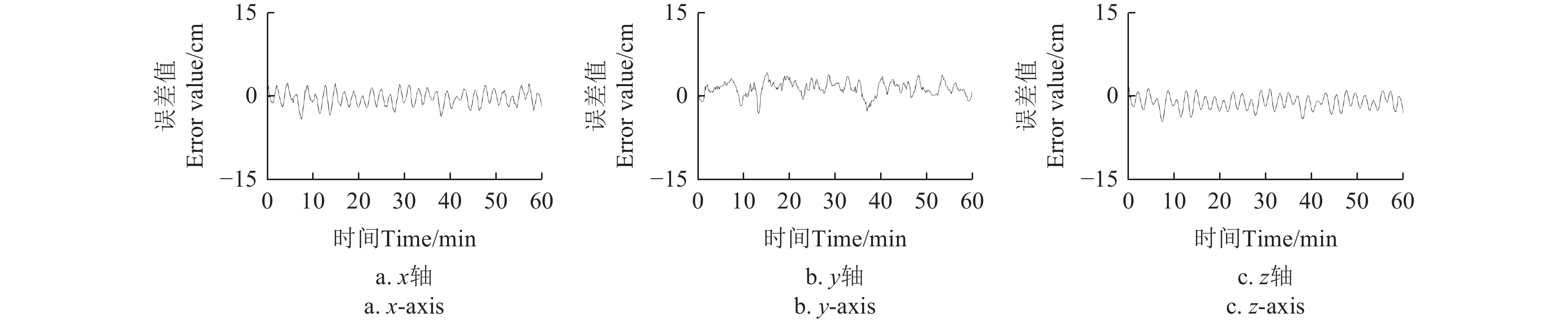

利用Matlab分析所记录的定位数据,结果如图5~图8所示。

x、y、z轴定位误差随时间的变化关系体现了导航定位的精度和信号稳定程度:x、y、z轴定位误差值越大,表明导航定位精度越差;x、y、z轴定位误差值随时间变化幅度越小,表明导航定位稳定程度越高[28]。通过图5~图8可以看出,卡尔曼滤波法相较于最小二乘法,在定位精度上有明显提升,尤其是在y轴方向上,其误差减少幅度最大。扩展卡尔曼滤波法在定位精度和稳定性上均优于传统卡尔曼滤波法。

不同方法所对应的x、y、z轴定位误差标准差结果分别为:最小二乘法

1.3591 、1.6312 、1.2209 cm ;卡尔曼滤波法1.1727 、1.0948 、1.0948 cm;扩展卡尔曼滤波法1.0734 、0.9741 、1.0482 cm;改进抗差自适应扩展卡尔曼滤波法0.8964 、0.8515 、1.0021 cm。卡尔曼滤波法与最小二乘法相比,x轴定位误差标准差减少了13.7%,y轴定位误差标准差减少了32.9%,z轴定位误差标准差减少了5.7%。扩展卡尔曼滤波法与卡尔曼滤波法相比,进一步优化了定位精度,其中x轴、y轴和z轴定位误差标准差分别减少了8.5%、11.0%和8.9%,显示出更好的稳定性和准确性。本研究提出的改进抗差自适应扩展卡尔曼滤波法的定位误差标准差明显低于其他算法。与扩展卡尔曼滤波法相比,x轴、y轴和z轴定位误差标准差分别减少了16.5%、12.6%和4.4%;与最小二乘法相比,x轴、y轴和z轴误差分别减少了34.1%、47.8%和17.9%。上述结果表明,本研究提出的改进抗差自适应扩展卡尔曼滤波法在提高定位精度和信号稳定性方面具有显著优势。综上所述,通过对比分析4种算法的定位精度,改进抗差自适应扩展卡尔曼滤波法在x、y、z三个轴上的定位误差标准差明显低于最小二乘法、卡尔曼滤波法和扩展卡尔曼滤波法,显示出更高的定位精度和更好的信号稳定性。

3. 作业性能试验

为验证履带式电动微耕机自动导航的作业性能,本文以作业速度、耕深、旋耕刀转速为试验因素,以碎土率为评价指标,设计Box-Behnken试验。运用Design-Expert 10.0.7软件对Box-Behnken试验结果进行方差分析,建立评价指标与试验因素的回归模型。以提高碎土率为优化目标,对作业速度、耕深、旋耕刀转速进行寻优求解,获得较优工作参数组合。

3.1 试验条件与方法

电动微耕机样机的主要技术参数如表1所示。

表 1 电动微耕机主要技术参数Table 1. Main technical parameters of electric micro tillers项目Item 值Value 整机外形尺寸(长×宽×高)

Overall dimensions of the machine

(length × width × height)/mm2110 ×1000 ×700整机质量Overall weight/kg 115 行走方式Walking mode 履带式 旋耕动力源Rotary tillage power source 步进电机 作业速度Working speed/(km·h−1) ≤4 耕深Cultivation depth/cm ≤15 旋耕转速Rotary tillage speed/(r·min−1) ≤300 最小离地间隙Minimum ground clearance/cm 12 旋耕刀片数Number of rotary tillage blades 6 利用土壤水分测定仪和环刀法分别测得试验田的土壤平均含水率为20.1%、土壤容重为1.41 g/cm3;利用OK-JS1土壤坚实度测量仪器测得土壤坚实度,结果如表2所示。

表 2 土壤坚实度测量数据Table 2. Soil solidity measurement data土壤深度

Soil depth/cm≥0~5 6~10 11~15 坚实度

Solidness/MPa0.127~0.351 0.285~0.416 0.356~0.524 前期预试验表明,影响微耕机作业质量的主要因素有微耕机作业速度、耕深、旋耕刀转速,试验选取碎土率为作业质量评价指标[29]。根据DB34/T 536-2005《农业机械旱田耕整地作业质量评定方法》和DG/T 006-2021《微耕机》的试验方法与要求,每次作业后在测区内随机选取5个点,在B×h×50 cm(其中B为实际耕宽,70 cm;h为每次试验的耕深,cm)范围内全部取样,最大边长不大于5 cm的土块质量占总土样质量的百分比定义为碎土率。碎土率计算式为

Y=\frac{M_a}{M}\times 100{\text{%}} (19) 式中Y为碎土率;Ma为最长边小于等于5 cm土块总质量,g;M为总土样的质量,g。

3.2 Box-Behnken试验与结果分析

以作业速度、耕深、旋耕刀转速为试验因素,碎土率为评价指标,应用Design-Expert 10.0.7软件进行Box-Behnken试验设计[30-32],探究试验因素对电动微耕机作业质量的影响。根据《JB/T 10266-2013微型耕耘机中的试验方法》,对15组因素水平组合进行旋耕作业试验。根据预试验结果确定因素编码水平如表3所示,Box-Behnken试验方案与结果如表4所示。

表 3 试验因素编码Table 3. Encoding of experimental factors编码

Code作业速度

Operating speed

X1/(km·h−1)耕深

Tilling depth X2/cm旋耕刀转速

Rotating speed of rotary tiller blade X3/(r·min−1)–1 0.8 4 180 0 1.6 8 235 1 2.4 12 290 表 4 Box-Behnken试验方案与结果Table 4. Box-Behnken test plan and results试验号

Test No.x1 x2 x3 Q% 1 0 0 0 87.2 2 1 −1 1 81.3 3 0 0 0 86.7 4 0 −1 −1 80.1 5 0 1 1 89.6 6 1 1 0 76.4 7 0 0 0 88.2 8 0 −1 1 95.7 9 −1 −1 0 92.1 10 0 1 −1 76.1 11 −1 1 0 82.6 12 −1 0 −1 86.3 13 1 0 −1 73.5 14 −1 0 1 96.1 15 1 0 1 91.2 注:x1、x2、x3分别是X1、X2、X3的水平值,Q为碎土率,下同。 Note:x1, x2, and x3 are the level values of X1, X2, and X3, respectively; Q is the rate of soil fragmentation, as in the same below. 对表4试验数据进行多元回归拟合分析,建立碎土率Q与作业速度、耕深、旋耕刀转速的回归模型,如式(20)所示。

\begin{split} Q =\;& 89.3 - 4.33{x_1} - 3.24{x_2} + 7.01{x_3} + \\ \;&1.28{x_1}{x_2} + 1.88{x_1}{x_3} - 1.55{x_1}^2 - 2.97{x_2}^2 \end{split} (20) 表 5 碎土率回归模型方差分析Table 5. Analysis of variance of regression model of soil crushing rate来源

Source平方和

Sum of

squares自由度

Degree of

freedomF值

F valuesP值

P values模型Model 693.67 9 115.30 ** x1 149.65 1 223.85 ** x2 83.85 1 125.43 ** x3 393.40 1 588.48 ** x1x2 6.50 1 9.73 * x1x3 14.06 1 21.04 ** x2x3 1.69 1 2.53 0.1727 x_1^2 8.87 1 13.27 * x_2^2 32.68 1 48.88 ** x_3^2 2.83 1 4.23 0.0949 残差Residual 3.34 5 — — 失拟项Misfit term 2.48 3 1.92 0.3599 纯误差Pure error 0.86 2 — — 注:*表示影响显著(0.01≤P<0.05),**表示影响极显著(P<0.01);变异系数为0.96%,R2= 0.9952 ,精确度为33.985。Note:* indicates a significant effect (0.01 ≤ P < 0.05) and ** indicates a highly significant effect (P < 0.01); coefficient of variation was 0.96%, R2 = 0.9952 , and precision was 33.985.由表5可知,回归模型组间差异显著性检验P<

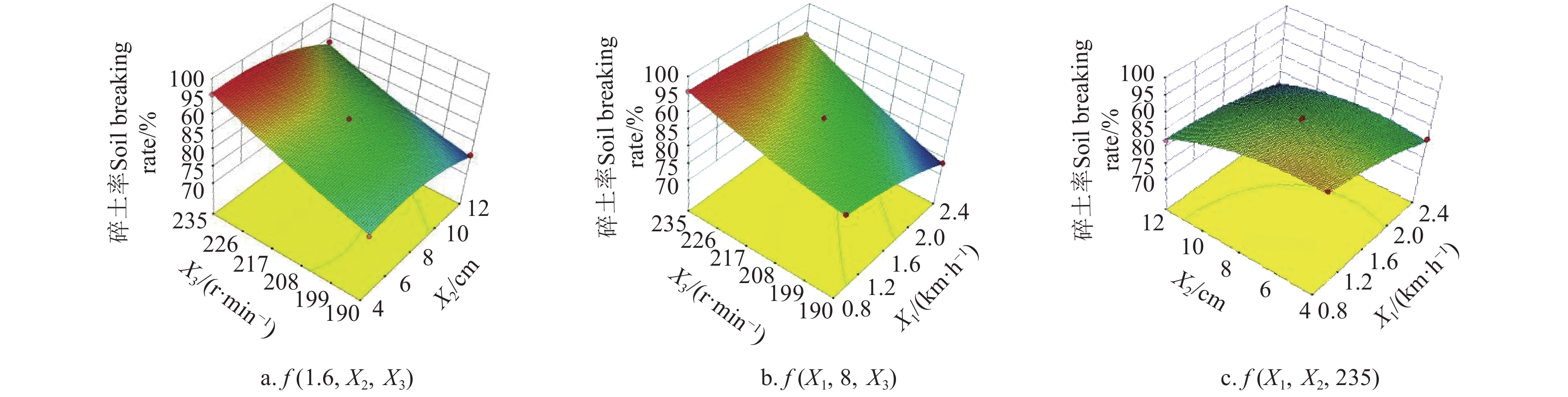

0.0001 ,失拟项P=0.3599 ,决定系数R2=0.9952 。回归模型显著,失拟项不显著,决定系数接近1,表明回归方程拟合得较好,回归模型对样本数据解释程度高达99%以上,模型可正确反应碎土率Q与试验因素之间的关系。变异系数越大,试验数据的可靠性越差[30],回归模型的变异系数仅为0.96%,表明试验数据具有较好的可靠性;在Box-Behnken试验中,精确度大于4时,模型具有较好的预测性,该模型的精确度为33.985,表明模型可较好地预测碎土率[31,33-34]。分析表5可知,x1、x2、x3、x1x3、x22对模型影响极显著(P<0.01),x1x2、x12对模型影响显著(P<0.05),各试验因素对碎土率的影响由大到小为x3、x1、x2。根据二次回归模型获得碎土率与各试验因素的响应曲面如图9所示。由图9a可得,在作业速度1.6 km/h(0水平)时,碎土率随着旋耕刀转速的增大而提高,随耕深的增加而呈现先缓慢增加后逐渐减小的趋势。形成该现象的主要原因是旋耕刀转速对碎土率影响显著且影响效果较大,随着耕深的增加,旋耕刀切土量增大,阻力增加,碎土难度增大,碎土率逐渐减小;由图9b可得,耕深8 cm(0水平)时,碎土率随旋耕刀转速的增加而增加,随作业速度的增大而减小,且当旋耕刀转速较快时,碎土率随作业速度的增加而缓慢减小,当旋耕刀转速较慢时,碎土率随作业速度的增加而呈现明显减小的趋势。该现象表明旋耕刀转速对碎土率的影响权重较大,碎土率随耕深的增大而降低,随旋耕刀转速的增加,土块破碎效果提升;由图9c可得,旋耕刀转速235 r/min(0水平)时,碎土率随耕深的增大呈现先增大后降低的趋势,随作业速度的增大呈现持续降低的趋势,作业速度对碎土率的影响权重大于耕深,产生该现象的主要原因是当作业速度较高时,微耕机带动旋耕机向前运动,旋耕刀高速旋转的同时向前运动,对土壤有进一步的破碎作用,但随着耕深的增加,切削的土壤量增大,较多的土块未及时破碎就被抛向机具后方,导致碎土率下降。

3.3 参数优化与验证试验

运用Design-Expert 10.0.7的Optimization数值优化功能,以提高碎土率为优化目标,对作业速度、耕深、旋耕刀转速进行寻优求解。目标函数与约束条件如下:

\mathrm{s.t.}\left\{\begin{gathered}\max Q(X_1,\ X_2,\ X_3) \\ 0.8\leqslant X_1\leqslant0.4 \\ 4\leqslant X_2\leqslant12 \\ 18\leqslant X_3\leqslant290 \\ \end{gathered}\right. (21) 经优化求解并结合实际作业情况,数值取整后获得较优工作参数组合为:作业速度1.4 km/h,耕深6 cm,旋耕刀转速234 r/min,此时碎土率的预测值为96.6%。

为验证履带式自动驾驶电动微耕机作业性能,采用优化后的作业参数组合,在南京农业大学浦口校区试验田对样机进行田间耕作试验,如图10所示。

经过3组重复试验,获得履带式自动驾驶电动微耕机在此作业参数组合下的平均碎土率为95.8%(表6),验证试验的结果与优化后的预测值误差为0.8个百分点,在误差允许范围内。

表 6 较优工作参数下碎土率试验结果Table 6. Test results of soil fragmentation rate under optimal working parameters试验号Test No. 1 2 3 碎土率Soil breaking rate/% 95.6 96.0 95.9 4. 结 论

1)针对小型园艺旋耕机械装备缺乏及自动化程度低问题,本文基于X20IE-5型电驱履带底盘设计了适用于设施园艺环境的履带式电动微耕机,并设计了履带式自动导航电动微耕机的自动导航控制系统。

2)为提高履带微耕机导航系统的定位精度和信号稳定程度,提出一种改进抗差自适应扩展卡尔曼滤波算法。改进抗差自适应扩展卡尔曼滤波算法与扩展卡尔曼滤波法相比,x轴、y轴和z轴定位误差标准差分别减少了16.5%、12.6%和4.4%;与最小二乘法相比,x轴、y轴和z轴误差分别减少了34.1%、47.8%和17.9%。所提出的改进抗差自适应扩展卡尔曼滤波法在北斗导航卫星定位系统进行解算时具有良好的定位精度和信号稳定程度。

3)为验证履带式电动微耕机在自动导航时的作业性能,利用Box-Behnken方法设计田间试验。以车速、旋耕深度、旋耕刀转速为试验因素,以碎土率为评价指标,探究试验因素对电动微耕机作业质量的影响,结果表明,电动微耕机作业速度1.4 km/h,耕深6 cm,旋耕刀转速234 r/min时,平均碎土率可达95.8%。

-

图 1 电动微耕机整机结构示意图

1. 旋耕组件 2.旋耕电机 3.耕深调节油缸 4.电池组 5.机架 6.履带动力底盘 7.电控系统 8.前配重

Figure 1. Schematic diagram of overall structure of electric micro tiller

1. Rotary tillage component 2. Rotary tillage motor 3. Tillage depth adjustment cylinder 4. Battery pack 5. Rack 6. Track power chassis 7. Electronic control system 8. Front counterweight

表 1 电动微耕机主要技术参数

Table 1 Main technical parameters of electric micro tillers

项目Item 值Value 整机外形尺寸(长×宽×高)

Overall dimensions of the machine

(length × width × height)/mm2110 ×1000 ×700整机质量Overall weight/kg 115 行走方式Walking mode 履带式 旋耕动力源Rotary tillage power source 步进电机 作业速度Working speed/(km·h−1) ≤4 耕深Cultivation depth/cm ≤15 旋耕转速Rotary tillage speed/(r·min−1) ≤300 最小离地间隙Minimum ground clearance/cm 12 旋耕刀片数Number of rotary tillage blades 6 表 2 土壤坚实度测量数据

Table 2 Soil solidity measurement data

土壤深度

Soil depth/cm≥0~5 6~10 11~15 坚实度

Solidness/MPa0.127~0.351 0.285~0.416 0.356~0.524 表 3 试验因素编码

Table 3 Encoding of experimental factors

编码

Code作业速度

Operating speed

X1/(km·h−1)耕深

Tilling depth X2/cm旋耕刀转速

Rotating speed of rotary tiller blade X3/(r·min−1)–1 0.8 4 180 0 1.6 8 235 1 2.4 12 290 表 4 Box-Behnken试验方案与结果

Table 4 Box-Behnken test plan and results

试验号

Test No.x1 x2 x3 Q% 1 0 0 0 87.2 2 1 −1 1 81.3 3 0 0 0 86.7 4 0 −1 −1 80.1 5 0 1 1 89.6 6 1 1 0 76.4 7 0 0 0 88.2 8 0 −1 1 95.7 9 −1 −1 0 92.1 10 0 1 −1 76.1 11 −1 1 0 82.6 12 −1 0 −1 86.3 13 1 0 −1 73.5 14 −1 0 1 96.1 15 1 0 1 91.2 注:x1、x2、x3分别是X1、X2、X3的水平值,Q为碎土率,下同。 Note:x1, x2, and x3 are the level values of X1, X2, and X3, respectively; Q is the rate of soil fragmentation, as in the same below. 表 5 碎土率回归模型方差分析

Table 5 Analysis of variance of regression model of soil crushing rate

来源

Source平方和

Sum of

squares自由度

Degree of

freedomF值

F valuesP值

P values模型Model 693.67 9 115.30 ** x1 149.65 1 223.85 ** x2 83.85 1 125.43 ** x3 393.40 1 588.48 ** x1x2 6.50 1 9.73 * x1x3 14.06 1 21.04 ** x2x3 1.69 1 2.53 0.1727 x_1^2 8.87 1 13.27 * x_2^2 32.68 1 48.88 ** x_3^2 2.83 1 4.23 0.0949 残差Residual 3.34 5 — — 失拟项Misfit term 2.48 3 1.92 0.3599 纯误差Pure error 0.86 2 — — 注:*表示影响显著(0.01≤P<0.05),**表示影响极显著(P<0.01);变异系数为0.96%,R2= 0.9952 ,精确度为33.985。Note:* indicates a significant effect (0.01 ≤ P < 0.05) and ** indicates a highly significant effect (P < 0.01); coefficient of variation was 0.96%, R2 = 0.9952 , and precision was 33.985.表 6 较优工作参数下碎土率试验结果

Table 6 Test results of soil fragmentation rate under optimal working parameters

试验号Test No. 1 2 3 碎土率Soil breaking rate/% 95.6 96.0 95.9 -

[1] 薛劭帅,蔡宗平,李庆,等. 基于超级电容辅能的电动微耕机复合电源系统研究与试验[J]. 西南大学学报(自然科学版),2023,45(2):179-191. XUE Shaoshuai, CAI Zongping, LI Qing, et al. Research and experiment on composite power supply system of micro-tiller based on supercapacitor auxiliary energy[J]. Journal of Southwest University (Natural Science Edition), 2023, 45(2): 179-191. (in Chinese with English abstract)

[2] 赵业慧,刘姝天,廖恒,等. 基于Burmester理论的微耕机挡土板导引机构设计[J]. 中国农机化学报,2023,44(6):56-61. ZHAO Yehui, LIU Shutian, LIAO Heng, et al. Design of soil-blocking plate guide mechanism of micro-cultivator based on Burmester theory[J]. Journal of Chinese Agricultural Mechanization, 2023, 44(6): 56-61. (in Chinese with English abstract)

[3] LI R C, WEN C K, LI S Y, et al. Quality prediction of tractor rotary tillage based on BiConvLSTM with self-attention[J]. Computers and Electronics in Agriculture, 2023, 206: 107643.

[4] LI XY, ZHU LX, GONG S. Soil-cutting simulation and dual-objective optimization on tillage process parameters of micro-tiller by smoothed particle Galerkin modeling and genetic algorithm[J]. Computers and Electronics in Agriculture, 2022, 198: 107021.

[5] 金政宏,陈建,王炎林,等. 电动微耕机振动特性分析与减振研究[J]. 西南大学学报(自然科学版),2021,43(10):92-99. JIN Zhenghong, CHEN Jian, WANG Yanlin, et al. Vibration characteristic analysis and vibration reduction research of electric micro-tillers[J]. Journal of Southwest University (Natural Science Edition), 2021, 43(10): 92-99. (in Chinese with English abstract)

[6] 莫婷,陈建,郑延莉,等. 电动微耕机锂电池组风冷散热仿真分析[J]. 农机化研究,2021,43(12):247-253. MO Ting, CHEN Jian, ZHENG Yanli, et al. Simulation analysis of aircooling and heat dissipation of lithium battery pack of electric microtiller[J]. Journal of Agricultural Mechanization Research, 2021, 43(12): 247-253. (in Chinese with English abstract)

[7] 牛坡. 电动微耕机作业功耗与振动特性研究[D]. 重庆:西南大学,2020. Niu Po. Study on Power Consumption and Vibration Characteristics of Electric Mini-tiller[D]. Chongqing: Southwest University, 2020. (in Chinese with English abstract)

[8] 柴媛欣. 电动微耕机动力系统匹配与实验研究[D]. 锦州:辽宁工业大学,2020. CHAI Yuanxin. Matching and Experimental Research on Power System of Electric Micro-cultivator[D]. Jinzhou: Liaoning University of Technology, 2020. (in Chinese with English abstract)

[9] 郭晨星,牛志刚,朱建军. 电动微耕机及其防倾覆装置的设计与仿真[J]. 机械设计与制造,2020(2):179-182. GUO Chenxing, NIU Zhigang, ZHU Jianjun. The design and simulation of the electric handheld tiller and the anti overturning device[J]. Machinery Design & Manufacture, 2020(2): 179-182. (in Chinese with English abstract)

[10] 张智刚,黄海翔,罗锡文,等. 基于电动方向盘的拖拉机自动导航转向控制方法[J]. 农业工程学报,2024,40(1):48-57. ZHANG Zhigang, HUANG Haixiang, LUO Xiwen, et al. Steering control system for a tractor using electric steering wheel[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2024, 40(1): 48-57. (in Chinese with English abstract)

[11] 孟志军,王昊,付卫强,等. 农业装备自动驾驶技术研究现状与展望[J]. 农业机械学报,2024,54(10):1-24. MENG Zhijun, WANG Hao, FU Weiqiang, et al. Research status and prospects of agricultural machinery autonomous driving[J]. Transactions of the Chinese Society for Agricultural Machinery, 2024, 54(10): 1-24. (in Chinese with English abstract)

[12] 徐广飞,陈美舟,金诚谦,等. 拖拉机自动驾驶关键技术综述[J]. 中国农机化学报,2022,43(6):126-134. XU Guangfei, CHEN Meizhou, JIN Chengqian, et al. A review of key technology of tractor automatic driving[J]. Journal of Chinese Agricultural Mechanization, 2022, 43(6): 126-134. (in Chinese with English abstract)

[13] 窦汉杰,陈震宇,翟长远,等. 果园智能化作业装备自主导航技术研究进展[J]. 农业机械学报,2024,55(4):1-22. ZHAI Hanjie, CHEN Zhenyu, ZHAI Changyuan, et al. Research progress on autonomous navigation technology for orchard intelligent equipment[J]. Transactions of the Chinese Society for Agricultural Machinery, 2024, 55(4): 1-22. (in Chinese with English abstract)

[14] 罗锡文,张智刚,赵祚喜,等. 东方红X-804拖拉机的DGPS自动导航控制系统[J]. 农业工程学报,2009,25(11):139-145. LUO Xiwen, ZHANG Zhigang, ZHAO Zuoxi, et al. Design of DGPS navigation control system for Dongfanghong X-804 tractor[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2009, 25(11): 139-145. (in Chinese with English abstract)

[15] 翟卫欣,王东旭,陈智博,等. 无人驾驶农机自主作业路径规划方法[J]. 农业工程学报,2021,37(16):1-7. ZHAI Weixin, WANG Dongxu, CHEN Zhibo, et al. Autonomous operation path planning method for unmanned agricultural machinery[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(16): 1-7. (in Chinese with English abstract)

[16] 解彬彬,刘继展,何蒙,等. 改进AOA模式的大田农机无人驾驶导航参数检测系统设计[J]. 农业工程学报,2021,37(14):40-51. XIE Binbin, LIU Jizhan, HE Meng, et al. Design of the detection system for the unmanned navigation parameters of field agricultural machines based on improved AOA mode[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(14): 40-51. (in Chinese with English abstract)

[17] 胡炼,王志敏,汪沛,等. 基于激光感知的农业机器人定位系统[J]. 农业工程学报,2023,39(5):1-7. HU Lian, WANG Zhimin, WANG Pei, et al. Agricultural robot positioning system based on laser sensing[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2023, 39(5): 1-7. (in Chinese with English abstract)

[18] 毛文菊,刘恒,王小乐,等. 双导航模式果园运输机器人设计与试验[J]. 农业机械学报,2022,53(3):27-39. MAO Wenju, LIU Heng, WANG Xiaole, et al. Design and experiment of dual navigation mode orchard transport robot[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(3): 27-39. (in Chinese with English abstract)

[19] 刘春,卫吉祥,李维华,等. 改进的自适应卡尔曼滤波在北斗伪距单点定位中的研究[J]. 电子测量与仪器学报,2020,34(10):142-148. LIU Chun, WEI Jixiang, LI Weihua, et al. Research on improved adaptive Kalman filter in Beidou pseudorange single point positioning[J]. Journal of Electronic Measurement and Instrument, 2020, 34(10): 142-148. (in Chinese with English abstract)

[20] 李鹏,荣冬成,向宇翔,等. 改进自适应抗差容积卡尔曼滤波多源室内定位[J]. 导航定位与授时,2022,9(3):107-113. LI Peng, RONG Dongcheng, XIANG Yuxiang, et al. Improved adaptive robust cubature kalman filter for multi-source indoor positioning[J]. Navigation Positioning & Timing, 2022, 9(3): 107-113. (in Chinese with English abstract)

[21] 蒋锐,虞跃,徐友云,等. 基于CHAN的改进卡尔曼滤波室内定位算法[J]. 通信学报,2023,44(2):136-147. JIANG Rui, YU Yue, XU Youyun, et al. Improved Kalman filter indoor positioning algorithm based on CHAN[J]. Journal on Communications, 2023, 44(2): 136-147. (in Chinese with English abstract)

[22] YANG C H, ZHANG Y S. Research on the architecture of lot middleware platform based on beiDou navigation satellite system[J]. Procedia Computer Science, 2020, 16646-50.

[23] QU L Z, WANG L P, ACHARYA T D, et al. Global single-epoch narrow-lane ambiguity resolution with multi-constellation and multi-frequency precise point positioning[J]. GPS Solutions, 2023, 27: 29. doi: 10.1007/s10291-022-01368-3

[24] SONG Z Y, CHEN J P, ZHANG Y Z, et al. Real-time multi-GNSS precise point positioning with ambiguity resolution based on the BDS-3 global short-message communication function[J]. GPS Solutions, 2023, 27: 136.

[25] JING Q, XU G C, LIU W K, et al. Comparison of Beidou autonomous navigation performance using the SRP model and onboard accelerometers[J]. Acta Astronautica, 2020, 173: 183-194.

[26] 张恩政,唐宁敏,陈刚,等. 基于改进IGG3权函数距离误差模型的工业机器人标定[J]. 中国机械工程,2021,32(13):1539-1546. ZHANG Enzheng, TANG Ningmin, CHEN Gang, et al. Industrial robot calibration based on improved IGG3 weight function of distance error model[J]. China Mechanical Engineering, 2021, 32(13): 1539-1546. (in Chinese with English abstract)

[27] 丁尧,方荣新,陈国,等. Galileo高精度定位服务的空间信号误差及精密单点定位评估[J]. 全球定位系统,2024,49(3):1-9. DING Yao, FANG Rongxin, CHEN Guo, et al. Spatial signal error and precise point positioning evaluation of Galileo high accuracy service[J]. GNSS World of China, 2024, 49(3): 1-9. (in Chinese with English abstract)

[28] 田先才,赵兴旺,许妙强. 遮挡环境下GPS/GLONASS/Galileo组合PPP性能分析[J]. 全球定位系统,2018,43(6):8-13. TIAN Xiancai, ZHAO Xingwang, XU Miaoqiang. Performance analysis joint of GPS/GLONASS/Galileo precise point positioning under occlusion condition[J]. GNSS World of China, 2018, 43(6): 8-13. (in Chinese with English abstract)

[29] 管春松,崔志超,高庆生,等. 双轴旋耕碎土试验台设计与分层耕作试验[J]. 农业工程学报,2021,37(10):28-37. GUAN Chunsong, CUI Zhichao, GAO Qingsheng, et al. Design of biaxial rotary tillage soil test bench and layered tillage test[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(10): 28-37. (in Chinese with English abstract)

[30] 郝建军,魏文波,秦家辉,等. 切流式油葵脱粒筛分机设计与试验[J]. 农业机械学报,2022,53(2):139-148. HAO Jianjun, WEI Wenbo, QIN Jiahui, et al. Design and test of cut-flow type oil sunflower threshing and screening machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(2): 139-148. (in Chinese with English abstract)

[31] 郝建军,魏文波,黄鹏程,等. 油葵籽粒离散元参数标定与试验验证[J]. 农业工程学报,2021,37(12):36-44. HAO Jianjun, WEI Wenbo, HUANG Pengcheng, et al. Calibration and experimental verification of discrete element parameters of oilsunflower seeds[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(12): 36-44. (in Chinese with English abstract)

[32] WANG Z Q, WANG X J, ZHUANG J J, et al. Multiple parameter collaborative optimization of a particle separation equipment for coal cleaning production[J]. Journal of Environmental Chemical Engineering, 2021, 9(4): 105646. doi: 10.1016/j.jece.2021.105646

[33] 葛宜元. 试验设计方法与Design-Expert软件应用[M]. 哈尔滨:哈尔滨工业大学出版社,2015:160-163. [34] WEI W B, LI J C, HAO J J, et al. Multiparameter collaborative optimization of the vibrating screen based on the behavior of oil sunflower seed penetrating screen holes[J]. International Journal of Agricultural and Biological Engineering, 2024, 17(1): 49-58. doi: 10.25165/j.ijabe.20241701.8111

下载:

下载: